厂商 :巩义市凯耐斯高温材料有限公司

河南 郑州- 主营产品:

- 耐火浇注料

- 耐火预制件和不烧砖

- 耐火涂抹料

一、KN—A90感应线圈胶泥的技术指标

|

项目 |

条件 |

指标 |

|

|

体积密度 |

110℃×24h |

≥2.85 |

|

|

耐压强度Mpa |

110℃×24h |

≥55 |

|

|

1450℃×24h |

≥75 |

|

|

|

抗折强度 |

110℃×24h |

≥6.0 |

|

|

1450℃×24h |

≥7.5 |

|

|

|

线变化 |

1450℃×24h |

±0.45 |

|

|

三氧化二铝 |

|

≥90 |

|

二、KN—A90感应线圈胶泥的施工说明:

1、混练:

KN—A90胶泥应在清洁的搅拌机和干净的自来水进行拌和,加水量在10%~12%。以保证涂抹料的纯度和绝缘性能。由于KN—A90胶泥具有高强、快硬的特性。因此一次混练量不宜过多,应视施工进度的快慢来决定每次混练量

2、涂抹:

被涂感应圈铜管表面上的绝缘漆必须完整,涂抹前用热水洗去表面赃物及油污,按图纸尺寸,要求仔细地将拌和好的料涂抹在线圈上,注意要抹入线圈之间,以保证线圈匝间绝缘,同时要保证涂层的平整度和整体性。

3、养护:

感应器涂抹料施工完毕后,让其自然养护,养护时间不小于3天,养护结束即可进行烘烤。

4、烘烤制度:

养护后的涂抹料可以用红外加热器或其他加热设备进行烘烤。通常要求烘烤至300℃,以便水分充分溢出。有条件的情况下可烘烤到600℃以上。烘烤升温应缓慢,按以下要求进行:

以25℃/h的升温速度加热到110℃,保温2~3小时。

注意:在烘烤到100℃以上时,感应线圈内通水冷却以保护铜管外表绝缘。

5、存放期限:

可将KN—A90胶泥存放在通风、干燥的托板上,保存期6个月。

使用感应圈线圈胶泥的好处

中频无芯感应炉的感应圈线圈绝缘胶泥与感应圈通常使用的绝缘材料云母、玻璃丝布等相比,使用线圈绝缘胶泥有如下好处:

1、感应圈线圈胶泥烘干后厚度为8-15mm,线圈绝缘胶泥层具有良好的绝缘性能,完全可代替云母和玻璃丝布,充当线圈和炉衬之间的绝缘保护层;胶泥材料的导热系数较高,不必担心相对较厚的胶泥层会影响热面炉衬的三层结。

2、感应圈线圈胶泥层位于线圈和保温层之间,正常情况下,环境温度很低(<300℃,偶尔有金属液接近其表面时胶泥层会释放出少量残余的水分,使绝缘电阻降低,系统提供早期报警。

3、利用感应圈线圈胶泥本身高于1800℃的耐火度,当偶尔有金属液渗漏到其表面时,胶泥能给感应圈线圈提供一层保护屏障,当出现报警时,线圈胶泥层可提供一定的事故处理时间。

4、对带有底顶出式的炉子而言,将感应圈胶泥制作成带有锥度的形状,避免了炉衬与感应线圈的摩擦,同时利用其强度对感应线圈进行固定,避免了感应线圈在使用和建、拆炉过程中的变形,延长了线圈的使用寿命。

5、感应圈线圈与胶泥层作为炉子的永火衬,虽一次性费用高,施工周期长,但其使用寿命可以与线圈相同,也可进行局部修补,因此就整体而言降低了筑炉成本。

凯耐斯高温材料

1吨电炉干震料筑炉、烘炉操作规程

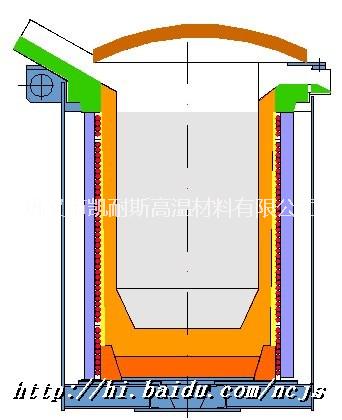

一、筑炉炉胆的要求:

1、筑炉炉胆要用5毫米以上的钢板制造。

2、模具必须圆整且符合炉子制造商的尺寸。要求炉胆为:上圆直径510mm下圆460mm高850mm的圆锥体,且收底的角度不得大于15度。

3、所有外部焊缝都要磨平,内部要增加拉筋,外部焊缝要剔除焊渣。

二、线圈泥浆料的准备:

1、新炉子要在感应圈内壁涂抹一层线圈胶泥(线圈胶泥选用美国联矿生产的专用线圈胶泥),要求涂抹厚度在8mm左右。

2、旧炉子要清理掉线圈胶泥上的所有绝热材料,修补线圈胶泥。必须保持胶泥和线圈(感应圈)的同心。

3、 在向线圈上抹胶泥时,要用镘刀镘线圈匝间的料,保证材料到位。使胶泥表面与线圈同心。

4、 填平底层线圈和炉底及上部顶层线圈和支撑架间空隙。保证从上到下末打结炉衬的炉子内径一致。这样做是为了均匀的圆柱体使炉衬有足够的支撑力。

7、 胶泥开始固化前布好漏炉报警钢丝网(钢丝网必须选用专用的不锈钢网,且一定要与第一层胶泥紧密结合,在钢丝网接口处要留出有2公分左右的间隙,间隙不宜太大,但必须保证两级不能连接,钢丝网高度要与线圈同高),并接好报警连接线,再在钢丝网上沫一层线圈胶泥,厚度要求在5mm左右。炉底报警线必须从安装点由下部炉底引入,然后折成90°角伸入炉底。在完成炉底施工之前,把报警线剪到刚好和炉底厚度相等的长度。继续施工炉底耐火材料,注意振动时不要把报警线弄乱。这种方法保证报警线刚好在或稍稍低于炉底耐火材料表面。

8、 新胶泥施工和旧胶泥大修需要至少24小时的空气养生周期。小修需要至少6小时的氧生周期。在养生期一定要在炉内放置一台小电炉用电炉丝加热去除胶泥中的水分。

三、炉墙背层(滑动平面)

1、 采用云母纸铺设背衬,铺设要求平整并与线圈胶泥紧密结合,

2、 顺长把布迭挂在干燥和养生好的线圈胶泥表面,迭层宽度75mm,并且炉子顶部至少伸出100mm。

3、把云母纸压在炉体顶部,并用50mm宽的胶带把胶带把切缝粘上。

4、 保证云母纸紧贴在线圈胶泥上没有任何起伏。

四、筑炉:

1、准备好筑炉工具(使用打炉机)清理工作现场,使工作场地干净、整洁,没有多余的工具、设备和杂物等,防止这些东西掉入炉衬内。

2 、把材料移到现场之前要清理包装袋的灰尘,并核对产品标记。要严格区分炉嘴料和炉衬料。

3、 所有在工作现场的人员必须清除口袋内的所有东西。

4、 从包装袋向外到料时,不要让包装袋的碎片进入炉衬,要用快刀把包装袋割成平口。

3、先用炉嘴专用料打结炉嘴,一般一个炉嘴用量2.5箱左右,在使用过程中以实际使用量为准(此料也可以用来修补炉衬)。炉嘴打结完成后用铁丝扎几排小孔,以方便排气,炉嘴需要用缓慢的煤气火或电热器提前加热(我们可以用热的合金块加热)。

4、打结炉底:将炉底杂物清理干净,加入炉衬打结料4袋(100kg)扒平,用打炉叉子按顺序叉10分钟,将料叉实后用平头打炉锤振打约10分钟,再将表面料扒松后加入4袋炉衬打结料如上操作。(每次打结的厚度约14cm两次打结炉底厚度要保证28cm以上)

5、炉衬打结:将炉底修补平整,放入炉胆,要保证炉胆与线圈同心,确保炉胆放正后用事先准备好的木楔将炉胆固定好,将料层表面扒松后加入两袋(50kg)炉衬料扒平,用叉子叉料10分钟左右(注意:在叉料的时候尽量将叉头偏向炉胆,避免叉伤云母纸和线圈胶料),再用带弧度的打炉器均匀的围绕炉胆振动10分钟以上,确保物料振动瓷实后将表面扒松再加入2袋炉衬料重复如上操作,直到整个炉衬打结结束(每次打结的厚度大约在12~16cm之间,一般整个炉衬打结需要加料5次以上,打结一台炉用炉衬料600kg左右)。

注意:如果炉衬耐火材料进到背衬布和胶泥之间,用吸尘器把这部分材料吸走,如果不能吸走,全部炉衬就必须拆除来重新施工炉衬。

6、打结工艺完成后,如果不能及时烘炉,必须将炉口表面砂用塑料布盖住,并及时在炉膛内放入电炉丝加热,以防炉衬吸潮。

7、清理现场。

五、烘线圈胶料:

1、设备干燥

A.使用K型热电偶监测升温过程。测量点位置在底向上1/3位置。

B.使用煤气烧嘴或内部起熔块电加热作为热源

2、 自然干燥

在对线圈浆料进行加热之前,至少要自然干燥12个小时。如果环境温度有可能低于0℃,可以使用低于93℃的外加热源来帮助水汽的排出,防冻。加热线圈浆料时,线圈要通水。如果不通水,线圈有可能损坏。

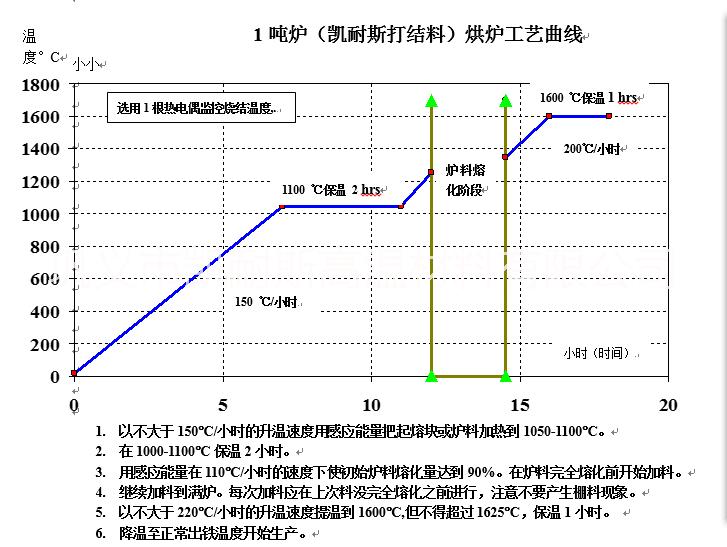

六、烘炉:烘炉严格按照联矿提供的烘炉曲线执行。

七、如果中途需要停炉,必须使用风机对准炉口吹风,使炉子快速冷却,避免炉子出现较为大的龟裂。