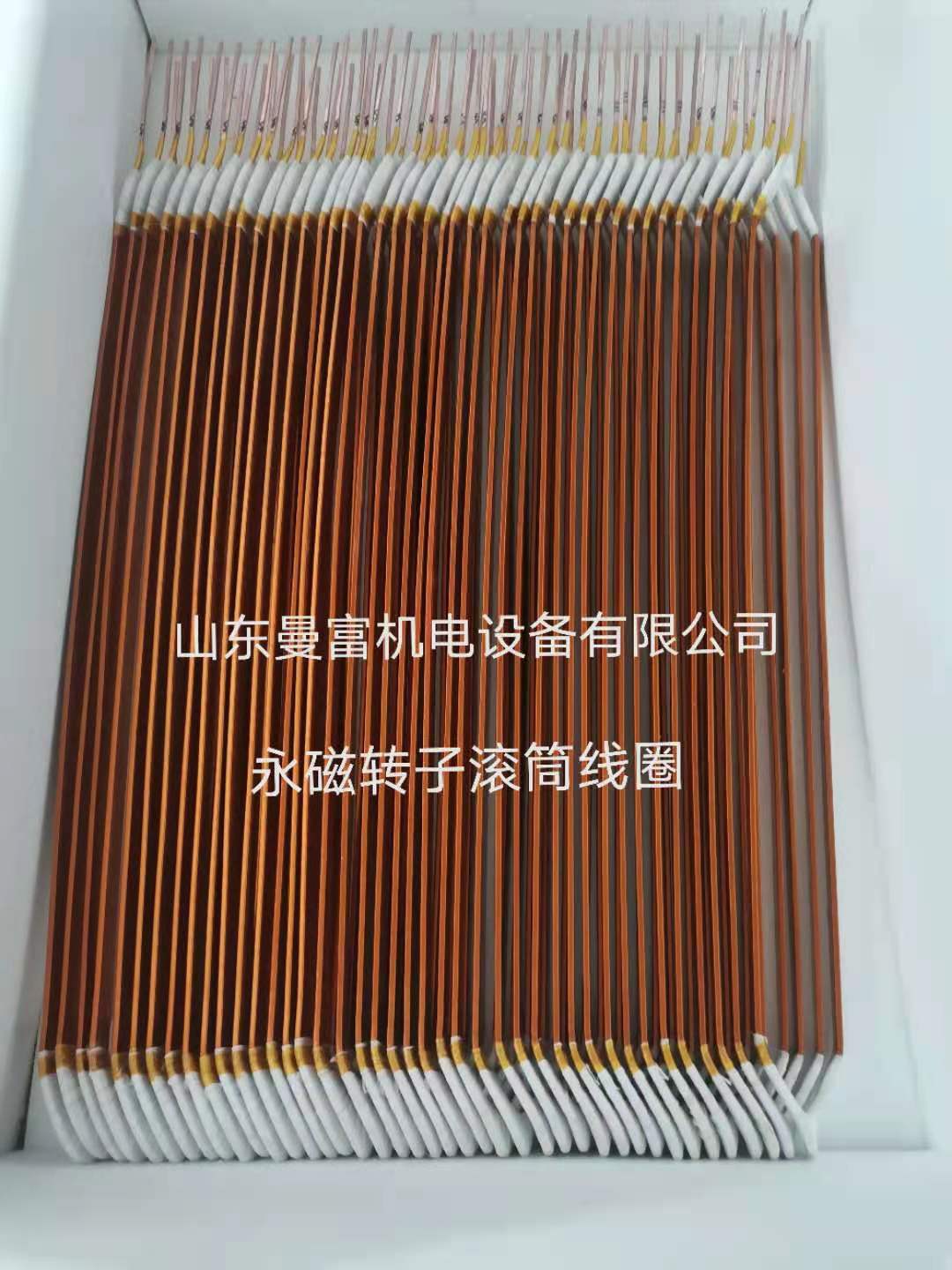

厂商 :山东曼富机电设备有限公司

山东 聊城市- 主营产品:

- 高压线圈

- 电动机线圈

- 发电机线圈

我公司加工1140V/3300伏、6000伏、10000伏各种容量电机成型线圈,励磁绕包线圈,直流电机线圈。可按客户图纸或技术参数制造防电晕高压电机成型线圈。线圈电压等级:3.3kv、6kv、10kv、10.5kv。线圈耐热等级:B级、F级、H级。绝缘等级F级交流电动机匝间绝缘,一直受到公司关注及重视,力求寻找一种绝缘厚度薄、电气与机械强度高、耐电晕性好的匝间或导线绝缘。使制作出来的高压成型线圈具有良好的耐电晕性和减薄匝间绝缘厚度,提高槽满率。选用TUI无氧铜材为原料(无氧铜杆是不含氧也不含任何脱氧剂残留物的纯铜。但实际上还是含有非常微量氧和一些杂质。按标准规定,氧的含量不大于0.02%,杂质总含量不大于0.05%,铜的纯度大于99.95%。 根据含氧量和杂质含量,无氧铜杆又分为TU1和TU2铜杆。TU1无氧铜杆纯度达到99.99%,氧含量不大于0.001%;TU2无氧铜纯度达到99.95%,氧含量不大于0.002%。),主绝缘采用5440-1P,5438-1P等桐马粉多胶云母带,5442-1P聚酯膜补强少胶粉云母带,5451-1S玻璃布聚酰胺薄膜补强粉云母带,及NH652等,绝缘漆用R-1140。204等。 制作加工成型线圈用户需要提供:电机型号,铁芯长度,线圈总长,铁芯内径,铁芯外径,槽数,端环内径,匝数,单排,双排,换位。直线长,跨距,1—( )槽,槽深,槽宽,槽契厚度,线规或是发样品等。 在大型汽轮发电机中,定子线棒的槽内紧固常采用下列三种结构方式; (1)槽口用对头楔楔紧,并垫以弹性波纹垫条,槽底及层间垫以半导体适形材料制成的垫条。槽内线棒嵌入后需压型,并进行固化。 (2)采用填料固定,下线前放入薄衬垫,并涂半导体填料,下层线棒嵌入后将填充满间隙,嵌上层线棒。槽内线棒经压紧后,要进行固化。 (3)槽口以对头楔楔紧,侧面采用“扩槽斜模”方法楔紧。即在铁心压装时,每叠够一定长度(300~500毫米)便叠上一段扩大了槽形的铁心,线圈嵌入槽后,在其侧面打入半导体的斜楔,这种结构不需要固化。 2定子绕组端部紧固 对于高压、高速的大型电机,一般端部都伸出较长,因而受到较大的机械力。特别是突然短路所产生的电磁力,可达到稳态时的百倍以上,它使绕组端部承受弯曲力矩,其弯曲力矩产生在绕组出槽口处。不仅是突然短路时,就是在运行过程中的负载变动,也将对绕组端部产生冲击应力。如果绕组端部未经可靠地紧固,则槽口处的绕组绝缘,由于不断的小冲击,将会发生经常性的振动,使绝缘受伤、脱落、甚至破裂,造成高压击穿事故。所以绕组端部在轴向、径向和切向都必须可靠地紧固。 定子绕组线棒出槽口处可用梳齿形板或对头斜楔绝缘块固定。 对于中小容量汽轮发电机,绕组端部可以用经过浸渍处理的无纬玻璃丝绳、涤玻绳或涤纶带绑扎在端箍上,线圈之间用垫块垫实,再用涤纶带扎紧。为防止涡流发热,绕组端部支承件大都采用非磁性材料。 对于大容量发电机或线负荷较高(水内冷电机)的发电机,定子绕组的端部采用绝缘压板固定在绝缘支架上的结构。 为允许定子绕组线棒对铁心有相对位移的可能,有些大容量发电机采用在轴向能够随动的端部固定结构。 对于大型水轮发电机,为防止线棒下沉,对端部的衬块、间隔块、端箍、压板等与线棒的接触面,以及上、下层线棒之间均采用环氧涤纶毡适形材料,或用浸环氧胶粘剂的涤纶毡束加以固定。高压电机长期在电磁振动、高温和高电等因素的作用下,会遭到因电磁振动而发生的机械磨损,电晕腐蚀以及因发热而发生的绝缘老化,使电机线圈整体绝缘出现脱壳、分层、烧灼、磨损和绝缘强度降低等不良现象,导致绝缘击穿。 1电晕对电机绕组的损害 高压电机电机运行中,线圈绝缘承受着较高的电场强度,如果绝缘表面防晕层(高、低阻带或防晕漆)与定子铁芯接触不良,线圈在槽内发生振动就会磨损绝缘表面防晕层。此时,绝缘表面对铁芯就有较高的电位,在磨损部位产生电晕放电,造成局部瞬时高温,将线圈主绝缘及其它附属绝缘材料烧灼、烧焦。 电晕放电还能产生破坏力较强的化学反应,严重腐蚀绝缘和线圈导线,所以内腐蚀严重的部位都集有大量绿色粉末。另外,绕组端部防晕处理不好,会造成电容电流过大,引起定子端部绕组发热,加速端部绕组绝缘热老化腐蚀。 2电机振动对绕组绝缘的损害 电机的振动包括机械振动和电磁振动,电机在运行的各种振动,都会磨损腐蚀线圈绝缘,其中电磁振动对电机端部绕组及槽口的影响。 ●如果定子铁芯压装质量不好,绕组端部绑扎工艺不良,浸漆效果差,都会使线圈在槽内因固定不良而产生振动,层间垫条和测温元件垫条就会在上下层线圈之间发生位移而磨损线圈,使线圈绝缘受损。 ●如果线圈运行中导线通过的电流产生2倍频电磁振动力,则不仅会使线圈与铁心及绕组端部间隔垫块发生振动,使主绝缘表面磨损,而且还会使导线与主绝缘之间,导线的匝间、股间产生摩擦振动,造成导线的匝间、股间松散、短路、断股。 如果发生绝缘短路。则会在短路部位产生附加损耗与温升,会加速局部主绝缘老化,降低绝缘强度,甚至在正常工作电压下也会造成绝缘击穿故障。 利用风力发电机进行发电,就能够为工业企业和民用提供大量的可再生能源,是非常行之有效的。绿色能源制造方式众多,但是在日常使用中,能够真正产生效益的,只有风力发电、太阳能发电、光伏发电等方式。以风力发电机为例,如果对风力发电机缺乏必要的管理,由于设备的精密性较高,受到各方因素的影响会导致风力发动机发生故障,继而产生质量问题。在对风力发电机故障原因基础上进行分析,采用相应的技术手段将故障处理好,做好相应的维护工作,能够保障风力发动机正常运行。这对于经济建设和企业的运营是非常有必要的。 值得注意的是,由于风力发电机的维护成本较高,而且一般处于较为偏远的地区,环境恶劣使得机组维护工作困难较大,在如何降低成本,提高风电发电机的效益上,进行了众多的实践和论证,这也成为当前理论界的热点话题。 1 风力发电机概述 风力发电机是将风能通过电力设备的运转转变为机械能的设备,在当前社会和经济领域得到广泛应用。从当前我国的风力发电机的发展情况来看,为了适应社会经济可持续发展的需要,在风力发电的建设规模上,不断地进行风力发电的技术研究,就如何进行电能转换,经过理论界和实际运用的验证,得到了大量的研究成果。在对故障问题和发生原因进行分析的过程中,得到了相应的技术手段以及故障处理的策略[1]。 风力发电机采用机械功带动转子旋转的原理,是一种交流电的转换中将风能转换为机械功的电力设备。风力发电机一般包括了塔架风轮发电机调相器储能装置等构件,其工作原理相对简单,当风能以太阳为热源传送到地面的时候,风轮在风力的作用下,能够通过旋转将动能转化为机械能。这是一种以太阳为热源,以大气为工作介质的热能利用发电设备。当前由于能源紧张,人们对于矿物能源的供应不稳定有了深切的认识,开始寻求清洁的可再生能源过程中,于是发现了风能就是一种非常好的无污染的自然资源。 在风能转换上以太阳为热源,以大气为功的介质,将自然资源加以利用。这是风力发电机作为电源的可再生利用所得到的很有效的结果。利用风力带动风车,然后通过增速机将旋转的速度进行提升,*后采用发电系统中的发电机头和具有科技含量的风力发电机充电器等进行风力发电。风力发电机由于风量不稳定,因此其输出的电源为交流电。通过输出之后,在充电器、整流电器充电的过程中,实现了风能发电器的电能转化,其机械连接和功率传播原理是对轴向和角度进行偏移的调整,将**弹性联轴和高速轴加以连接,通过齿轮箱将转距传递到发动机上[2]。 在转动的过程中,阻止机械装置的过载,将直驱型风机桨叶通过齿轮箱与电机相连。发电机的结构主要包括了机舱转子叶片中心低速轴齿轮箱发电机电子控制器冷却装置塔以及充电设备等。以上结构,经过不断的研发,在当前的风力发电机上已经形成了多种类型,例如水平轴和垂直轴风力发电机。目前国外发达国家在进行风力发电机的研发上已经拥有了很好的成果。风力发电机能够产生维护简单的转向机构,在水平轴上实现新型风力发电。 目前*大功率是我国生产的50kW垂直轴风力发电,还有日本的*大功率也已经达到了30kW。通过大型垂直轴风力发电机的制造,风力发电机已经开始成为世界新能源的主力军。 2 风力发电机常见故障及发生原因 (1)风力发动机常见故障之一就是风轮转动时,异响较大。在故障发生之后出现了机舱罩松动和叶片开裂的情况。这是由于风轮轴承的底座出现了损坏。在齿轮箱轴承损坏和增速器损坏状态下,风力发电机的受力情况出现了损伤,叶片受到冲击力度越来越大,桨叶转速受到影响,刚性链接的主轮齿轮箱、发电机等相继出现故障。对于这一故障进行处理,应更换轴承,对轴承损坏部分进行加固处理,或者是直接予以更换。对机舱罩的螺栓,采用固定螺栓的方式调整风轮轴和增速器,并且将刹车片的间隙加以重新固定。在增速器的安装上,将螺栓进行牢固紧固,如果轴承也发生了损坏,则需要进行更换[3]。 (2)风力发电机的故障,还包括了风轮达不到额定转速,使得风速达不到额定风速。这种故障产生的原因可能是由于刹车片失灵,导致了弹簧失效,发电机转子和定子不断地接触摩擦,造成了增速器轴承和风轮轴承的损坏,便将轴承损坏之后,同步器也随之损坏,使得风机调速受到了阻碍,对这一故障进行处理,应该采取相应的措施。 对于风力发电机的故障,包括风轮转动时,调向不灵活,不能调向的问题,这是由于调向电机失控或者是带病运转。在风速机的运转过程中,调向转盘轴承上润滑不良阻力太大,则会导致风轮轴承座松动或轴承损坏,这时微机显示数据有误,在调速油缸上,液压管路有器密封圈发生了磨损,此时如果进行停机修理,再需要检查转盘轴承,应进行油封的更换,拆下机舱之后,转盘轴承经过大修之后,再检查微机的芯片,对于程序进行检查,包括磁力起动器放大器等,如果是芯片出现了故障,则应该予以更换。 启动电机,更换芯片之后就应该能够使电机轴承顺利运行。如果是程序有误,则输入正常程序启动期,此时在更换之后,传感器就会能够进行正常运转,拆下叶片,更换轴件等,再重新檢查微机程序。此时检查微机的输出情况,检查的方式应该进行停机检查,发电机定子绕组短路,或者是出现带发电机正常发电之后,再进行线路的触发,可以将发电机进行传子的更换,检查和排除故障,增加励磁电流调整,刷握弹簧,消除跳动,更换整流管滤波电容,减轻轴承的负荷,进行发动机的启动。启动后检查空气是否流通,转盘上是否有正常间隙较小的情况。检查无误,拧紧地脚螺母。 (3)驱动系统进行卡滞现象的调整,将风向标进行风向的调整之后,在液压驱动出现堵塞不通的情况下,使用更换风电机轴承的方法,拆下转子进行更换和矫正,将刹车片间隙进行合适距离的调整之后,排除控制系统故障,检查速度传感器,更换轴承以及加速器,视驱动的故障情况进行更换。 (4)如果发生发电机轴承弯曲,则拆下转子进行直接的校正。风力发电机出现的故障之一,还有偏航不灵或不能偏航,如果刹车片阻尼过大,电控失控等问题导致微机指令可能会发生失灵,对这一故障进行处理,应该检查程序是否正常。偏航电机应该给予线路适当调整,再重新进行偏航电机电控设备的启动之后,避免短路和断路,则应该对转盘轴承的尘土和油渍进行清洗,并更换转盘轴承坏掉的油封再进行彻底检修。所有的转盘轴承发现有损坏的,立即进行更换,并将所有的润滑油加以更换,同时查看偏航控制模板,检验程序是否正常,对于程序已经有误的要进行更换。 (5)还有一种故障是发电机不能正常发电,这是由于电刷与滑环之间出现了故障,励磁发电机转组绕组线路出现了断路和短路,其他线路部分的分段器,如发电机定子绕组线和直流发电机定子转子输出,在励磁路没有接通的情况下,发生了烧坏,表现为短路连接的部分出现了晶闸管不能正常工作的情况。对于这部分故障,应在等待发电机正常发电的过程中,检察表面弹簧,找到损坏的地方,并进行更换,重新安装电机定子,对绕组重新下线,重新进行铜头的焊接。排除了故障之后,重新启动发电机。在发电机的电压不稳的状态下,对发电机励磁电流异常的情况进行检查。 (6)电网电压不稳定,往往是与电发电机输出线没有连接好有直接关系。对这一故障进行处理,应将电刷跳动进行检查,及时汇报电网调度情况,更换已经磨损的电刷。当出现电压电网不稳的时候,修复变频器程序,将异常的变频器的模块加以更换,检查变频器及输出电流是否正常,调整碳刷位置,进行风力发电机的更换,驱动电机损坏的应及时进行处理,检查驱动电机供电电压,检查变压系统控制模块,在电压和信号正常的情况下进行检验。 检查变桨系统传动齿轮和轴承的磨损情况,对变桨传动链零部件进行更换。发现有供电组件出现问题的时候,应该对供电电压是否正常进行检验。再就是发电机过热和发电机上振动等原因。对于这部分故障,应该检查发电机轴承的磨损情况,减轻负荷更换轴承,同时对冷却空气不流通的情况通过清洗通风管道加以解决。调整转盘上的间隙,将风轮轴座更换,并将轴承的损坏部分加以更换。对于震动和频繁晃动的原因,应进行运行标准的检查,利用液压扳手对轴承上的螺栓进行紧固。 3 结语 经济快速发展,环境污染和能源危机问题不断涌现,各国都对如何利用可再生能源进行可持续发展予以重视。随着绿色经济、零排放的模式不断演进,在绿色能源中加以利用和研发,例如将风能等作为绿色能源的重要来源,进行技术研发,已经取得了很多的成果。例如大型风电发电设备,在工业企业用电上给予了更多的支持。风力发电机在运行的过程中,一旦发现问题可能造成经济损失,并且威胁人的安全。因此对于安全隐患必须进行及时的检修和处理,采用相应的故障处理办法和运维模式进行维护,保障风力发电机的正常运行。