厂商 :北京安培通科技有限公司

北京 北京- 主营产品:

- 非标自动化设备

- 设备升级改造

- 自动化设备的设计

数控机床自动上下料系统设计

1 系统概述

该系统用于生产线中机器人自动上下料工作。系统能够满足棒类产品数控加工时的自动化上下料需求,具备物料夹放、自动夹紧定位及检测、机床通讯、储料、安全防护等主要功能。

系统主要包括隔离门气动改装、六轴机器人、末端夹持装置、检测传感器、PLC控制系统、储料架、护栏等部分。

该系统应满足机器人代替人工上下料工作的功能,设计结构合理,操作及维护方便。

产品一般为铝管,表面质量要求高。因此要求装夹时要注意防止夹持变形同时要不能损伤表面质量。其中以某零件为例,外形示意图(省略)。

3 系统布局及位置尺寸

系统布局及位置尺寸由现场实际测量确定。

4工作流程

根据产品特点以及自动上下料系统设计要求,系统动作工步顺序确定如下:

1. 系统运行后,机器人自动回原点,人工操作数控机床,使其进入准备状态,同时需要人工在触摸屏上设置好加工工件的型号和数量,并准备好料架上的零件;

2. 系统启动后,隔离门开启,机器人自动运行至取料工位进行取料,然后根据机床信息将其送至机床内的自动卡盘卡紧,机床确认工件装夹到位;

3. 机器人退回,隔离门关闭,数控机床开始自动加工;

4. 完成加工后,数控机床隔离门自动打开,机器人进入机床内部夹紧已经加工完成的工件取出;

5. 机器人将取出的工件送到第二台机床进行加工,第二台机床启动,设备运行步骤同上(2.3.4项);

6. 完成第二道工序后机器人取料退出,将工件放置于料架上,隔离门关闭;

7. 进入下一循环。

如此往复直至完成设定的工作量后系统自动停止。中途缺料或者出现异常情况(如自动在线测量检测出产品超差)系统均会发出报警信息。

5 设备规格及技术参数

数控机床自动上下料系统由机器人系统、上下料辅助系统、控制系统、安全防护系统等组成,各个部分的功能及技术条件要求如下:

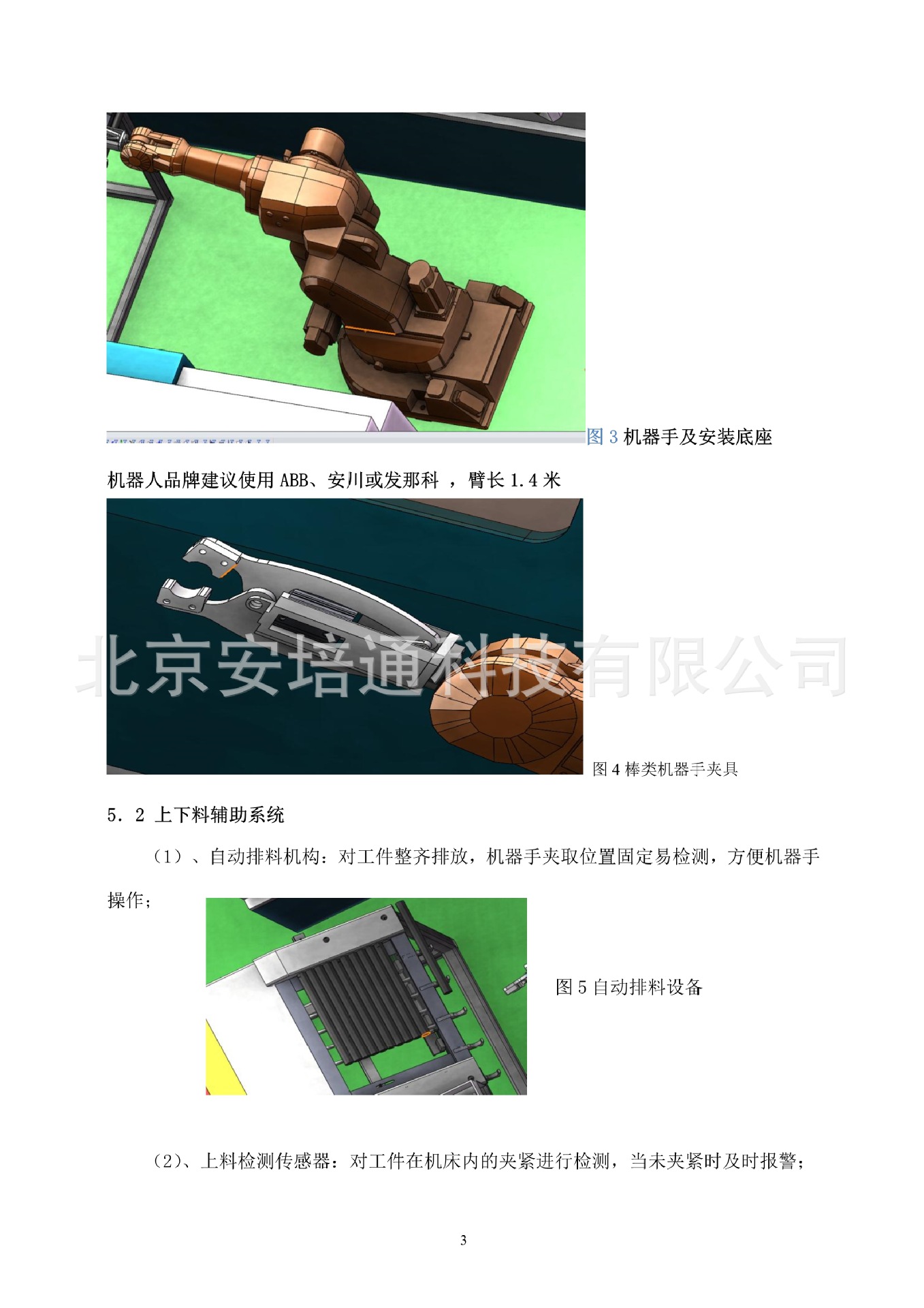

5.1 机器人系统

(1)、机器人承重能力应至少达到5kg,满足最大重量和尺寸工件的夹持要求,并且工作过程中的所有动作均不应与现场其它设备设施干涉,施工前应进行计算确认;

(2)、机器人工作节拍(即从取料到放料的时间,不包括加工、除尘的时间)10s以下;

(3)、机器人在工作节拍下的重复定位精度优于0.05mm;

(4)、机器人应能够适应在恶劣环境下工作的要求,额定使用寿命10年;

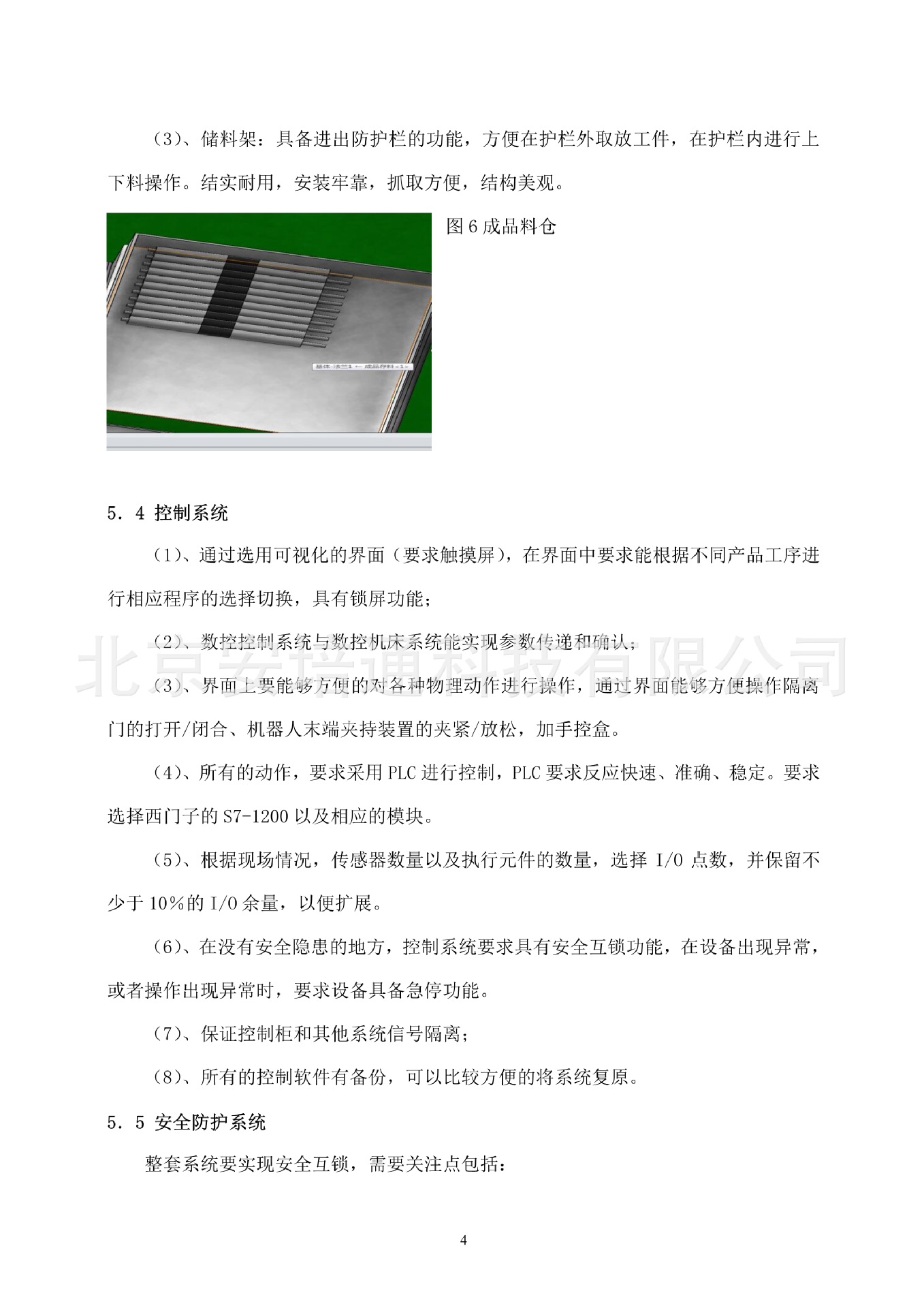

(2)、物料夹持装置:整体轻量化设计,保证夹持力和强度、刚度;允许对应不同类型或尺寸规格的产品手动更换夹持工装,但应保证夹持工装与机器人末端接口连接方便可靠,并在覆盖全部要求的产品基础上尽量减少更换工装的数量;同时须注意防止夹伤零件或变形;

(3)、机器人底座:应在满足机器人工作高度位置和整体强度、刚性的基础上,尽量减轻重量,后期应与车间协调安装位置及地面安装施工方案。