厂商 :湖南驭风机电科技有限公司

湖南 长沙市- 主营产品:

- 济柴

- 康明斯

- 发电机组配件

采用四气门结构会使气缸盖变得复杂,型芯空间不足,同时驱动机构也相应 复杂。平行进气系统的驱动机构相对简单一些,在转速不太高的柴油机中仍可用 传统的下置凸轮结构,如图 3-9 所示。但对扭进气系统而言,则只能采用顶置凸 轮驱动机构,并且有一根和二根凸轮轴两种基本方案。

图 3-9 四气门柴油机气门驱动机构

总之,四气门对气缸盖的设计提出了更高的要求,可简单归纳如下: 1)优化的气道流动特性,最好带可变涡流强度系统; 2)空间上的考虑:合适的电热塞位置,喷油器总成的拆卸不需要拆除凸轮轴,

预装完毕的气缸盖上仍能装卸气缸盖螺栓; 3)较佳的冷却性能,特别是对喷油器和排气门的冷却; 4)润滑油路体积小,润滑油腔内没有可拆卸的燃油管接头。

气缸盖的刚度与密封性 随着发动机指标的强化,热负荷和机械负荷也随着提高,气缸垫的密封作用

变得越来越困难。为保证发动机的可靠性,气缸盖必须注意其刚性设计,最主要 是保证底板的刚度和气缸盖螺栓有足够的压紧力,否则在燃气压力作用下底板会 发生变形,从而引起气门与气门座密封面失效,导致气门偏磨、漏气,并发生冲

气缸垫故障。

气缸盖螺栓要尽可能靠近气缸套并沿气缸中心均匀布置。在干式缸套上应避 免螺栓搭子与气缸筒壁相联,引起气缸筒变形和局部冷却不足。螺栓的布置还要 和机体结构一起考虑,不但要保证机体和气缸盖的密封,还要考虑螺栓力能在机 体里合理地往下传递。

190 系列柴油机进气门开启的持续角为:300 度

30、190 系列柴油机的气门重叠角为:128 度

31、机油在:50——60 度时,自动氧化速度就显著起来

32、安装柴油机活塞销时,应将活塞加热到:150——170 度

33、拆检柴油机活塞销时,应将活塞加热到:130——150 度

34、安装柴油机油环时,张簧开口应与油环开口交错:180 度

35、各柴油机活塞环的开口应相互错开:120 度

36、Z12V190B 型柴油机活塞销与销座孔标准的配合尺寸是:-0.02 ——0.008MM

37、外径千分尺轴杆螺距为:0.5MM

38、在研磨柴油机气门时,当气门座锥面中间环带出现:1.5—— 2.5MM 宽 0 连续的接触带,即可认为合格

39、如果柴油机气门接触环带宽而偏上,应采用:15 度绞刀进行修整

40、如果柴油机气门接触环带宽而偏下,应采用:75 度绞刀进行修整

41、利用红丹油鉴别法检验气门密封性能时,应旋转气门:1/4 圈, 然后提起气门检查

42、各柴油机,联动机底座平面的平行度误差每米不得大于:0.5MM

43、安装柴油机时,压板螺栓不少于:6 个 44、安装机房底座时,一般先安装 4 号底座,将 4 号底座前后两个竟口

中心标记与井口位置对准找正,其偏差不能大于:正负 5MM 45、柴油机曲轴径向跳动误差大于:0.06MM 时应更换曲轴,或者进行

调直修复

46、柴油机曲轴弯曲变形一般大于:0.1MM 时,应进行校直

47、如果柴油机轴瓦合金层厚度大于:0.3MM,与轴径配合间隙在允许 范围内,轴瓦表面有少量环状沟痕时,可以继续使用

48、在用内径百分表测量柴油机轴瓦内径时,应在每个位置测量:2 个

方向

49、柴油机轴瓦的高度,以高出轴承座平面:0.05-0.10MM 为宜

50、在刮柴油机轴瓦时,当各道轴瓦接触面积达到:75%以上即为合格

51、190 柴油机曲轴,要求在:980Kpa 压力下运行:5 分钟,首位两端 不得有渗漏

52、当柴油机气门大头的锥面磨痕深度超过:1MM 时,应报废

53、当柴油机气门杆直径磨损超过:0.6MM 时,应报废

54、190 柴油机进气门头底平面与缸盖平面间距离为:1.7——3MM

55、190 柴油机排气门头底平面与缸盖平面间距离为:1.7——2.66MM

56、当柴油机凸轮轴径与轴承座孔之间间隙值大于:0.3MM 时应修理

57、190 凸轮轴径圆向跳动误差超过:0.05MM 时应进行修理

58、当利用样板来检查柴油机挺柱球面磨损时,当漏光大于:0.02MM

时,应进行修理

为满足上述系统的功能作用,需要通过相应的管路连接起来,并 需要在其上安装相应的温度表、压力表、转速表等仪器仪表,以进行 监测和控制。机上各种管系如下:

1.燃油管系

2.燃油泄放收集管系

3.燃油伴热管系

4.活塞冷却油管系

5.凸轮轴滑油管系

6.气缸润滑油管系

7.增压器滑油管系

8.海水冷却管系

9.淡水冷却管系

10.起动空气管系

11.扫气空气管系

12.扫气空气泄放水收集管系

13.空冷器清洗管系

14.扫气空气箱灭火管系

15.排气阀密封空气管系

16.油雾探测器管系

17.填料函泄放油收集管系

18、增压器透平端清洗管系

19.增压器压缩机端清洗管系

20.泄放滑油收集管系

3.喷油器的故障

(1)喷油器不喷油;如果高压油泵供油正常,那么高压油路的故障就是喷油器造成的。喷油器不喷油的原因有:

1)由于柴油不清洁或积炭,使喷油嘴堵塞不喷油。

2)喷油器的喷油压力调得过大或弹簧卡滞,使喷嘴不能供油。

3)针阀与针阀体配合间隙过大,漏油严重。

4)针阀卡住。

(2)喷油嘴针阀卡住:针阀如果在开启状态时卡住,则喷油嘴喷出的柴油雾化不好,燃烧不完全而冒黑烟;同时未燃烧的柴油还会冲刷气缸壁上的机油,加速缸套等零件的磨损。用断油法检查时,当松开高压油管连接螺帽时,会发现有气泡冒出,严重时,有“咝咝”的回气声(作功冲程燃气冲入高压油管),高压油管发热。

针阀如果在关闭状态时卡住。喷油泵的供油压力再大,也不能使针阀打开,使该缸不能工作,并使喷油泵会因过高压力顶得发响,乃至顶坏喷油泵,高压油管发生颤动。针阀关闭状态卡住的缸,排气温度和缸盖温度会明显降低,而喷油嘴和高压油管温度比正常工作的喷嘴和高压油管要高。因为喷嘴不喷油后,散热减小温度增高,同时高压油管内的柴油因多次挤压而发热,使高压油管温度升高。用断油法检查时,柴油机工作无变化,并从松开喷油泵的高压油管处只喷油,而无气泡。

喷油嘴针阀卡住经常是由于下面一些原因:

1)在柴油机负荷过大、工作温度过高和冷却不良的情况下,由于喷嘴过热针阀变形而卡住。

2)喷油嘴针阀锥面密封不严渗漏柴油,当其端面因渗漏而潮湿时,就会引起在喷嘴头表面燃烧,使喷嘴头部温度急剧升高。

3)针阀升程过大,针阀落座时间延长。在针阀落座之前,内腔的柴油压力已低于气缸中的压力,因而燃气将会从喷孔倒流入内腔引起针阀卡住。

4)喷油嘴内由于柴油带进来的杂质或喷孔附近积炭严重而使针阀卡住。

5)喷油器调压弹簧变软或喷油压力调整过低,使针阀不能及时关闭,燃气窜入喷嘴内,使针阀烧损变形而卡住。

6)喷油器头部与气缸盖之间的间隙过大,使燃烧气体所包围喷嘴头部,造成喷嘴头部温度过高。一般应使喷嘴头部与气缸盖孔的间隙在0.3-0.4毫米以内。

7)喷油器与气缸盖上喷嘴安装孔间的铜垫不平密封不严,或喷油器安装歪斜,或喷油器固定螺母没有拧紧或拧力不均,致使工作中漏气且散热困难,使喷嘴局部温度过高而烧坏。

8)旧铜垫未取出,又增加了新垫,或垫片过厚,结果使喷油嘴缩在喉管内,柴油不能均匀地分布在燃烧室中,产生燃烧不良,造成喷油嘴积炭、过热而卡住。

9)喷油器的固定螺母拧的过紧,或没装密封铜垫,使喷油嘴变形,工作中从喷孔处进入燃气而烧毁。

10)个别缸供油过多或因空气滤清器堵塞,造成混合气过浓,燃烧不完全,使燃烧室内及喷油嘴积炭过多,针阀关不严而烧毁。

11)烧机油使气缸内积炭。

12)柴油机起动后,长时间用小油门空转,机体温度过低,喷入的柴油燃烧不完全而积炭过多,易粘住针阀。

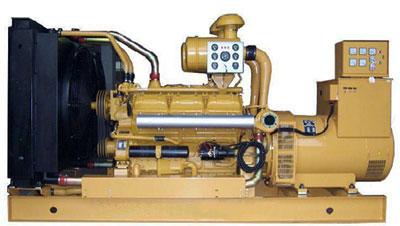

1350KW发电机组