厂商 :廊坊市廊青环保工程技术有限公司

河北 廊坊市- 主营产品:

- 管式除雾器

- 玻璃钢除雾器

- 烟道除雾器

除雾器叶片是组成除雾器的最基本、最重要的元件,其性能的优劣对整个除雾系统的运行有着至关重要的影响。除雾器叶片通常由高分子材料(如聚丙稀、FRP等)或不锈钢(如317L)2大类材料制作而成。除雾器叶片种类繁多。按几何形状可分为折线型和流线型,按结构特征可分为2通道叶片和3通道叶片。

在工业生产过程及工业废气的排放过程中,将气--液进行分离是一项重要的工艺过程。在很多产品工艺生产操作中要将夹带在气相中的雾沫或粉尘加以分离,才能使生产正常顺利地进行。而雾沫或粉尘颗粒直径很小,如机械性生成的雾沫颗粒直径在1.0~150μm之间,而凝聚性产生的雾沫颗粒直径在0.10~30μm 之间,分离这些雾沫或粉尘,既要分离效率高,阻力小,不易阻塞,还要安装面积小,运行经济,安全可靠,操作方便。

在工业生产过程及工业废气的排放过程中,将气--液进行分离是一项重要的工艺过程。在很多产品工艺生产操作中要将夹带在气相中的雾沫或粉尘加以分离,才能使生产正常顺利地进行。而雾沫或粉尘颗粒直径很小,如机械性生成的雾沫颗粒直径在1.0~150μm之间,而凝聚性产生的雾沫颗粒直径在0.10~30μm 之间,分离这些雾沫或粉尘,既要分离效率高,阻力小,不易阻塞,还要安装面积小,运行经济,安全可靠,操作方便。

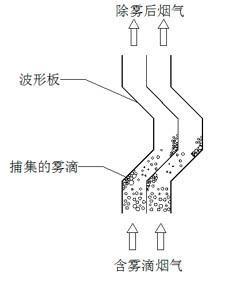

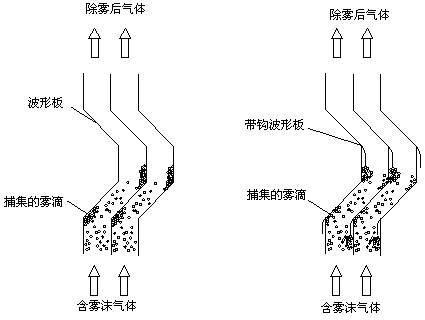

当含有雾沫的气体以一定速度流经除雾器时,由于气体的惯性撞击作用,雾沫与波形板相碰撞而被附着在波形板表面上。波形板表面上雾沫的扩散、雾沫的重力沉降使雾沫形成较大的液滴并随气流向前运动至波形板转弯处,由于转向离心力及其与波形板的摩擦作用、吸附作用和液体的表面张力使得液滴越来越大,直到集聚的液滴大到其自身产生的重力超过气体的上升力与液体表面张力的合力时,液滴就从波形板表面上被分离下来。除雾器波形板的多折向结构增加了雾沫被捕集的机会,未被除去的雾沫在下一个转弯处经过相同的作用而被捕集,这样反复作用,从而大大提高了除雾效率。气体通过波形板除雾器后,基本上不含雾沫。为了清除气体中的雾沫和夹带的液相,工业生产中一般采用除雾器。除雾器是一种在工业生产和环保产业中广泛使用的气--液分离必不可少的装置。早在上世纪三十年代,人们为了工业生产的需要就发明了除雾器。根据除雾器的用途或结构可以分为许多种类,如百叶窗式分离器、重力沉降型分离器和旋流板分离器,但这些分离器分离效率不高,而且不易分离较小粒径的雾沫;丝网除雾器虽然能分离一般的雾沫,但要求雾沫清洁,气流流速较小,且阻力降大,使用周期短,设备投资大。因此,研究和生产分离效率高、阻力降小、允许气流速度大、防堵功能强的新型高效除雾器成为工业生产中迫切需要解决的问题。

波形板除雾器分离装置通常由多折向波形板、支撑架、挡板以及冲洗喷嘴、冲洗管道、管道支撑、管卡等部件组成。

分离步骤:

a 气体进入除雾器后被分隔为许多单股的通道;

b 在惯性力的作用下,液滴雾沫碰撞在波形板片上形成液膜;

c 液膜随气流向前运动至转弯处被分离下来;

d 未被除去的液滴雾沫在下几个转弯处通过相同的作用被彻底地清除.

吸收剂的种类、脱硫效率的要求,氧化空气的比例,特别是浆池中PH值的确 定都 对除雾器结垢有较大影响。鼓入的氧化空气量比例越大,浆液中硫酸钙的含量就越多,越容易结垢。

2、冲洗方案的设计

始终保持叶片表面湿润将有利于防止结垢。

3、冲洗水质

冲洗水的碱性越大,越容易结垢。

4、片型的设计

片型的设计如果产生冲洗不到的表面,或者表面比较粗糙时,将很快结垢。

5、叶片间距

叶片间距过小,容易结构。间距过大时将降低除雾效率。

(1) 除雾效率

指除雾器在单位时间内捕集到的液滴质量与进入除雾器液滴质量的比值。除雾效率是考核除雾器性能的关键指标。影响除雾效率的因素很多,主要包括:烟气流速、通过除雾器断面气流分布的均匀性、叶片结构、叶片之间的距离及除雾器布置形式等。

(2) 系统压力降

指烟气通过除雾器通道时所产生的压力损失,系统压力降越大,能耗就越高。除雾系统压降的大小主要与烟气流速、叶片结构、叶片间距及烟气带水负荷等因素有关。当除雾器叶片上

结垢严重时系统压力降会明显提高,所以通过监测压力降的变化有助把握系统的状行状态,及时发现问题,并进行处理。

(3) 烟气流速

通过除雾器断面的烟气流速过高或过低都不利于除雾器的正常运行,烟气流速过高易造成烟气二次带水,从而降低除雾效率,同时流速高系统阻力大,能耗高。通过除雾器断面的流速过低,不利于气液分离,同样不利于提高除雾效率。此外设计的流速低,吸收塔断面尺寸就会加大,投资也随之增加。设计烟气流速应接近于临界流速。根据不同除雾器叶片结构及布置形式,设计流速一般选定在3. 5~5. 5m/ s 之间。

(4) 除雾器叶片间距

除雾器叶片间距的选取对保证除雾效率,维持除雾系统稳定运行至关重要。叶片间距大,除雾效率低,烟气带水严重,易造成风机故障,导致整个系统非正常停运。叶片间距选取过小,除加大能耗外,冲洗的效果也有所下降,叶片上易结垢、堵塞,最终也会造成系统停运。叶片间距根据系统烟气特征(流速、SO2 含量、带水负荷、粉尘浓度等) 、吸收剂利用率、叶片结构等综合因素进行选取。叶片间距一般设计在20~95mm。目前脱硫系统中最常用的除雾器叶片间距大多在30~50mm。

(5) 除雾器冲洗水压

除雾器水压一般根据冲洗喷嘴的特征及喷嘴与除雾器之间的距离等因素确定(喷嘴与除雾器之间距离一般≤1m) ,冲洗水压低时,冲洗效果差,冲洗水压过高则易增加烟气带水,同时降低叶片使用寿命。一般情况下,第二级除雾器之间,每级除雾器正面(正对气流方向) 与背面的冲洗压力都不相同,第1 级除雾器的冲洗水压高于第2 级除雾器,除雾器正面的水压应控制在2. 5 ×105Pa 以内,除雾器背面的冲洗水压应> 1. 0 ×105Pa ,具体的数值需根据工程的实际情况确定。

(6) 除雾器冲洗水量

选择除雾器冲水量除了需满足除雾器自身的要求外,还需考虑系统水平衡的要求,有些条件下需采用大水量短时间冲洗,有时则采用小水量长时间冲洗,具体冲水量需由工况条件确定,一般情况下除雾器断面上瞬时冲洗耗水量约为1~4m3/ m2·h。

(7) 冲洗覆盖率

冲洗覆盖率是指冲洗水对除雾器断面的覆盖程度。冲洗覆盖率% = nπh2 tg2αA×100 %

式中n 为喷嘴数量;α为喷射扩散角; A 为除雾器有效通流面积,m2 ; h 为冲洗喷嘴距除雾器表面的垂直距离,m。根据不同工况条件,冲洗覆盖率一般可以选在100 %~300 %之间。

(8) 除雾器冲洗周期

冲洗周期是指除雾器每次冲洗的时间间隔。由于除雾器冲洗期间会导致烟气带水量加大(一般为不冲洗时的3~5 倍) 。所以冲洗不宜过于频繁,但也不能间隔太长,否则易产生结垢现象,除雾器的冲洗周期主要根据烟气特征及吸收剂确定,一般以不超过2h 为宜。

1、系统化学环境

吸收剂的种类、脱硫效率的要求,氧化空气的比例,特别是浆池中PH值的确 定都 对除雾器结垢有较大影响。鼓入的氧化空气量比例越大,浆液中硫酸钙的含量就越多,越容易结垢。

2、冲洗方案的设计

始终保持叶片表面湿润将有利于防止结垢。

3、冲洗水质

冲洗水的碱性越大,越容易结垢。

4、片型的设计

片型的设计如果产生冲洗不到的表面,或者表面比较粗糙时,将很快结垢。

5、叶片间距

叶片间距过小,容易结构。间距过大时将降低除雾效率。

平板除雾器,屋脊除雾器,不锈钢除雾器,管式除雾器,烟道除雾器,玻璃钢除雾器,反冲洗水管,喷嘴,管卡,螺栓,配件供应全国