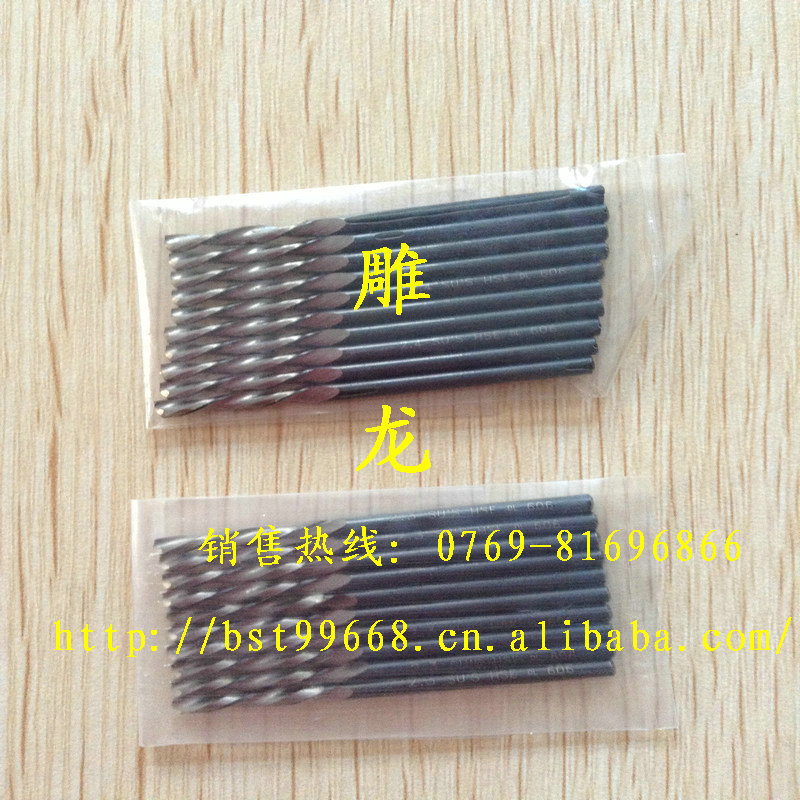

厂商 :东莞市东坑雕龙模具五金商行

广东 东莞- 主营产品:

- 钻头丝攻

- 量具刃具

- 磨具磨料

| 型号:左钻 | 是否标准件:标准件 | 类别:直柄麻花钻 |

| 品牌:SUS/苏氏 | 是否进口:是 | 规格(直径*全长):2.3 |

| 材质:高速钢 | 加工定制:否 |

小知识:

一、 钻头的材料及种类

1. 钻头是一种旋转而头端有切削能力的工具,一般以碳钢SK,或高速钢SKH2, SKH3等材料经铣制或滚制再经淬火,回火热处理后磨制而成,用于金属或其它材料上之钻孔加工,它的使用范围极广,可运用于钻床、车床、铣床,手电钻等工具机上使用。

2. 钻头种类

A.依构造分类

(1).整体式钻头:钻顶、钻身、钻柄由同一材料整体制造而成.

(2).端焊式钻头,钻顶部位由碳化物焊接而成.

B.依钻枘分类

(1).直柄钻头:钻头直径于ψ13.0mm以下,皆采用直柄.

(2).锥柄钻头:钻头柄为锥度状,一般其锥度均采用莫氏锥度.

C.依用途分类

(1).中心钻头:一般用于钻孔前打中心点用,前端锥面有60°, 75°, 90°等,车床作业时为了用尾座支,持应该用60°中心钻与车床尾座顶心60°相配合.

(2).麻花钻头: 为工业制造上使用最广泛的一种钻头,我们一般使用的就是麻花钻头.

(3).超硬钻头: 钻身之前端或全部以超硬合金刀具材料制成,使用于加工材料之钻孔加工.

(4).油孔钻头: 钻身有两道小孔,切削剂经此小孔到达切刃部份,以带走热量及切屑,使用此钻头一般工作物旋转,而钻头静止

(5).深孔钻头:最早用于枪管及石包管之钻孔加工,又称为枪管钻头。深孔钻头为一直槽型,在一圆管中切除四分之一强的部份以产生刃口排屑

(6). 钻头铰刀: 为了大量生产之需要,其前端为钻头,后端为铰刀,钻头直径与铰刀直径只差铰孔之裕留量,也有钻头于螺攻丝混合使用,故又称为混合钻头.

(7). 锥度钻头: 当加工模具进料口时,可使用锥度钻头.

(8). 圆柱孔钻头: 我们称其为沉头铣刀,此种钻头前端有一直径较小之部分称为道杆.

(9).圆锥孔钻头: 为钻削圆锥孔之用,其前端角度有90°,60°等各种,我们使用的倒角刀就是圆锥孔钻头的一种.

(10).三角钻头: 一种电钻所使用之钻头,其钻柄制成三角形之面,使夹头可确实固定钻头.

二、 工件的材料与钻顶角的选用

由于被切削材料的性质及加工形状不同,为了增强钻削效率及刀具寿命,以其达到更好的钻削效果,因此不同的工件材料要选用适当的钻顶角。

三、 研磨钻头应注意事项

1. 钻顶角应依工件材料之性质选择适当之角度;

2. 两切卫之长度和与轴所夹之角度必须相等;

3. 研磨钻头时,应防止因高温而软化,研磨时应随时注意冷却;

4. 研磨钻头时,一手持钻头前端且微靠着研轮之挟持架上,另一手握持钻头柄端,握持之力不可太大;

5. 握持钻头,使其中心线与砂轮成约成30°;

6. 研磨钻唇间隙角时,将钻头保持水平,然后将柄端稍微下降慢慢加压,钻柄慢慢下降,而磨利成 钻唇间隙角。

四、研磨钻头不当之影响

1.若钻头的切边与钻轴所夹的角度相等,但切边不相等时,则表示静点偏位,钻削时将引起摆动,扩大孔径;

2.若钻轴至两切边所夹的角度不相等,钻削时仅单边切削,钻头容易钝化;

3.若钻头无间隙角时,则切边不能正常切削,压力加大,即可能折断钻头

五、 钻削速度理论公式为:

Cs=πDN/1000

Cs:钻削速度m/min D:工件直径 mm N:钻床主轴每分钟回转数rpm

最适当的切速,主要受材料的硬度及韧性而定,硬度愈高,韧性越大者,切速宜低,钻头越小则主轴回转速应越高,钻头越大,则转速愈低.

六、 钻头的保养与维护及钻孔注意事项

1. 钻头使用后,应立即检查有无破损,钝化等不良情形若有应立即加以研磨、修整;

2. 存放时,钻头应对号入座,则以后取用时,方便省时,节省了再寻找钻头之时间

3. 钻通孔时,当钻头即将钻穿之瞬间,扭力最大,故此时需较轻压力慢进刀,以避免钻头因受力过大而扭断;

4. 钻孔前必须先打中心点其目的为容纳静,点避免钻头静点触底,可导引钻头在正确的钻孔位置上;

5. 钻孔时,应充分使用切削齐且注意排屑;

6. 钻交交叉孔时,应先行钻大直径孔,再钻小孔径;

7. 钻头钻削时,破碎或突然停止的现象,可能是进刀太快,磨利或钻孔时急冷急热之原故;

8. 钻削使钻头中心裂开,可能是钻唇间隙角太小,进刀太快钻头钝化,压力太大,缺乏冷却齐,钻头或工件夹置不良所致;

9. 钻削时钻头折断,可能是钻唇间隙角太小或钻削速度太高,进刀大或钻头已钝化又继续加压切削等所致;

10. 钻削时切边破裂,可能是工件材料中有硬点砂眼或进刀太快,钻削速度选择不当,钻削时无加切削剂所致;

11. 钻唇及切边破裂,可能是进刀太快或钻唇间隙角太小等原因 ;

12. 钻削所钻出之孔径太大,可能是两切边不,等长或两钻顶半角不相等静点偏离,主轴同心度差等原因所致;

13. 钻削时仅排出一条切屑,可能是两切边不等长或钻顶半角不相等的原因;

14. 钻削时发出吱吱叫之声音,可能是孔不直或钻头钝化等所致;

15. 钻削时切屑性质产生异常变化可能是切边已钝化解或破碎等所致。