厂商 :上海百睿机电设备有限公司

上海市 上海市- 主营产品:

- 智能制造

- 人工智能

- 机电一体化

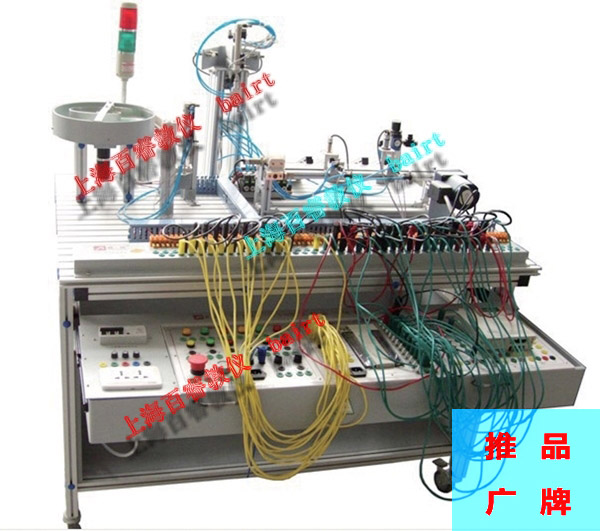

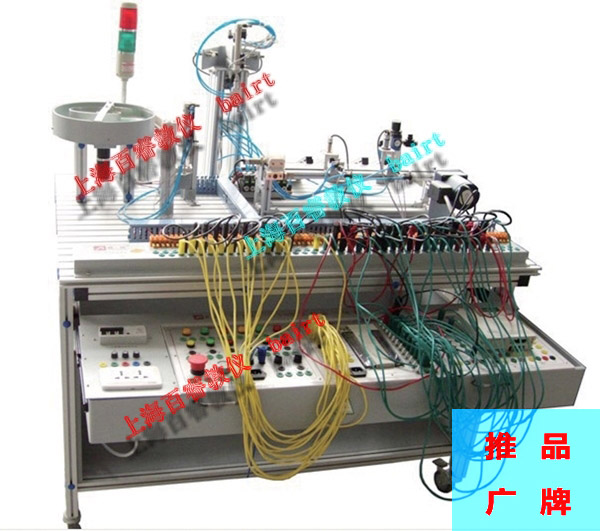

产品介绍 一、概述: 机电液气一体化综合实训考核装置实训工作台架为铝合金型材结构,上面安装有上料单元、间歇式传送及夹紧单元、冲压单元、钻孔单元和分拣单元,并配有PLC主机、变频器、触摸屏、传感器、单相异步交流电机、交流减速电机、直流电机、液压机系统、钻机及其液压进给系统、气压传动系统等,构成一个典型的机电气液综合应用系统。可以进行典型机电气液一体化系统的安装、液压气动管路安装、电气控制线路布线、触摸屏与PLC编程及调试、整机调试及运行等技能训练,从而使学生掌握机电气液的相关知识和技能。 二、参数及性能 1.工作电源:两相~220V±10% 2.外形尺寸:2000mm×960mm×1300mm 3.微型液压动力源:额定功率 750W;额定排量 1.6mL/r;额定压力 6.3MPa 4.静音空气压缩机:工作电源AC220V±10% 50Hz,输入功率550W,公称容积30L,额定输出气压0.7MPa 三、机电液气一体化综合实训考核装置各部件说明及组成 机电液气一体化综合实训考核装置主要由实训工作台、上料单元、间歇式传送及夹紧单元、冲压单元、钻孔单元、分拣单元等部分组成。 1.实训工作台 采用带T形槽的工业铝合金型材操作面板,便于拆装各种自动化机构及电气、液压、气动部件。下设大吊柜一个,便于放置各种资料及工具。 2.上料单元 由工件、井式料仓、光电传感器、防工件啮合隔离机构、送料气缸、静音空气压缩机、推板、料道、定位机构、电磁阀、磁性开关、绑带、可编程控制器等部分组成。主要完成工件的上料和定位工作。 3.间歇式传送及夹紧单元 由滑台气缸、静音空气压缩机、单活塞杆双作用气缸、磁性开关、绑带、电磁阀、开关电源、可编程控制器、光轴滑台、导轨、轴承、滑台平板、三工位工件夹、料道等部分组成。主要完成工件的间歇式传送和定位夹紧工作。 4.冲压单元 由微型液压泵站、直动式溢流阀、电磁换向阀、液压缸、液压阀板、开关电源、可编程控制器、接近开关、压力变送器、耐震压力表、测压胶管、液压机支架等部分组成。主要完成工件的冲压加工模拟工作。 5.钻孔单元 由微型台式钻床、直流电机、微型液压泵站、直动式溢流阀、电磁换向阀、液压缸、液压阀板、开关电源、可编程控制器、压力变送器、耐震压力表、液压胶管等部分组成。主要完成工件的钻孔加工模拟工作。 6.分拣单元 由交流减速电机、变频器、编码器、传送带、可编程控制器、开关电源、笔型气缸、磁性开关、绑带、静音空气压缩机、电磁阀、下料机构、光电传感器等部分组成。主要完成工件的分拣工作。 四、机电液气一体化综合实训考核装置工作流程 机电液气一体化综合实训考核装置的实训工作台为铝合金型材组合而成,台面上安装有上料、传送、冲压加工、夹紧、 钻孔加工、分拣、入料槽等,并配有液压系统、气压系统、变频器及继电器控制、PLC等 1、上料单元:手工将工件放入料筒内(最少要放入四个物料),定料气缸伸出(定位)。推料气缸推出最底层物料,物料的到位与否由各极限位置的传感器检测,各气缸动作相互联系,以 完成上料工作。 2、传送及夹紧单元:上料单元完成上料后,夹料气缸动作,然后移料气缸动作,到达极限 位置后,首次加工,冲压液压缸动作,完成冲压加工,之后夹料气缸和移料气缸后退到初始位置, 此时上料单元又送出一只物料,后续的加工重复以上工序;先前在冲压位置的工件移至钻孔工位 上夹紧气缸开始工作,新工件又移至冲压工位上,然后冲压液压缸与钻孔液压缸分别各自完成加工后,再重复工作,当经过三次动作后,工件就被送至传送带上,进行分拣,分开物料分别入槽。 3、冲压、钻孔单元:工件的冲压一般负载较大,故本实训装置选用液压传动来实现冲压 冲压缸带动冲压头完成冲压工作,钻孔由直流电机带动微型小台钻完成,钻孔的自动给进由液压传动完成 4、分拣单元:加工完成的成品进入传送带,传送带由变频调速交流电机提供动力,传送带 采用工业平带,编码器检测当前传送速度,传感器以区别不同物料,分拣气缸将相应的物料送入 相应料槽内。 5、所有气缸皆由气动电磁阀控制 五、实训任务 根据项目教学,主要完成的工作任务如下: 任务一:设备安装与调整 (1)上料、传送、夹紧、分拣等自动化机构的安装与调整; (2)PLC、变频器、漏电断路器、开关电源等电气部件的定位安装及调整; (3)气动部件的安装与调整; (4)液压部件的安装与调整。 任务二:液压传动系统识图与管路安装 液压机、钻机进给系统、液压泵站等液压传动系统的识图与液压管路安装。 任务三:气动系统识图与管路安装 调压、换向、调速、顺序动作控制等气动系统的识图与气管安装。 任务四:电气控制线路原理图设计与布线 包含:根据工作流程和控制要求,设计自动控制系统的电气原理图,按原理图布置、连接控制系统电路。 任务五:程序编写与调试 各电气控制线路PLC程序及触摸屏界面的编写与调试。 任务六:机电气液一体化设备的整机调试与运行 包含:变频器控制参数设置,机械机构、液压传动与气动系统、触摸屏与PLC电控系统的调试与运行。 具体实训项目如下: 1. 供料单元的安装与调试的实训; 2. 加工单元的安装与调试的实训; 3. 钻孔单元的安装与调试的实训; 4. 分拣单元的安装与调试的实训; 5. 滑动单元的安装与调试的实训; 6. 自动生产线控制的安装与调试的实训; 7. 气动方向控制回路的安装; 8. 气动速度控制回路的安装; 9. 气动顺序控制回路的安装; 10. 气动系统安装与调试; 11. 气动综合系统的设计与安装; 12. 液压方向控制回路的安装; 13. 液压速度控制回路的安装; 14. 液压顺序控制回路的安装; 15. 液压系统安装与调试; 16. 液压综合系统的设计与安装; 17. 三相电动机正反转控制电路的连接与控制程序编写; 18. 三相电动机控制电路的连接与控制程序编写; 19. 电动机调速控制电路的连接与控制程序编写; 20. 变频器控制的连接与控制程序编写; 21. 模拟量控制液压电机的电路连接与控制程序的编写; 22. PLC控制网络控制技术; 23. 气动、液压方向控制程序编写; 24. 气动、液压顺序动作控制程序编写; 25. 皮带输送机控制程序编写; 26. 机电一体化设备控制程序编写; 27. 自动生产线控制程序编写。 28. 传动装置同轴度的调整; 29. 供料单元的机械安装与调整; 30. 加工单元的机械安装与调整; 31. 钻孔单元的机械安装与调整; 32. 分拣单元的机械安装与调整; 33. 滑动单元的机械安装与调试; 34. 自动生产线设备安装与调试。 35. 机械构件的装配与调整能力; 36. 机电设备的安装与调试能力; 37. 电路安装能力; 38. 气动系统的安装与调试能力; 39. 液压系统的设计、安装与调试能力; 40. 变频器在自动生产线的使用能力; 41. PLC模拟量控制在自动生产线的使用能力; 42. 机电一体化设备的控制程序的编写能力; 43. 自动控制系统的安装与调试能力; 44. 人机界面、组态技术的编程与调试能力

智能制造 人工智能 机电一体化 液压 气动 机械制图 模具 夹具

公司简介

公司简介

上海百睿机电设备有限公司

上海百睿机电设备有限公司