厂商 :台州昌亨科技有限公司

浙江 台州市- 主营产品:

- 数控等离子切割机

- 火焰切割机

- 龙门切割机

产品指标

设备型号

4X10米龙门切割机

导轨间距(mm)

4000

有效切割宽度(mm)

3500

导轨长度(mm)

10000

有效切割长度(mm)

9000

割距升降行程(mm)

200

横向移动体(组)

1

自动点火装置

1

火焰割炬

1(直条根据客户需求数量添加)

备工作环境条件

(1) 数控系统:AC220V±5% 50HZ

功率:数控约3KW

等离子:380V

(2)工作环境温度:0`C-45`C

相对湿度:90%无冷凝

周围环境:5米内无冲击震动

日工作时间:2班(16小时)

设备精度

1.直线定位精度: ±0.2mm/10m

2.重复精度: ±0.2mm

3.综合划线精度: ±0.3mm

4.自动调高精度: ±0.5m

一:数控系统

CNC系统是关于火焰、等离子切割机的先进数控系统。该系统的界面设计、切割速度和运动控制结合国内外的先进技术、工艺性能全面,操作方便,是切割加工中具有一定智能化的系统。

l 主要硬件参数

·40G硬盘,采用工业控制工作主机

·INTEL2。4G处理器KS512M内存;USB接口;

·用于切割和运动逻辑的32路接口信号;

·2轴驱动输出;

·液晶显示器17寸,工业薄膜键盘;

伺服驱动减速机

二:伺服驱动

优点:良好的速度控制特性,在整个速度区内可实现平滑控制,几乎无振荡;效率,90%以上,不发热;高速控制,实现恒力矩;低噪音;没有电刷的磨损,免维护;不产生磨损颗粒、没有火花,适用于无尘间、易暴环境 ,惯量低;

三:减速机

主要特点:

1.从未有过的静音减速机。使用斜齿轮,取代以往的直齿轮。与以往产品相比噪音降低了10%;

2.背隙0.05o以下(3分)的精度型、低背隙系列产品。并能充分展现精度伺服马达性能;

3.低脉动旋转顺滑。使用斜齿轮实现了低脉动顺滑的旋转。非常适用于药品加注设备及医用泵等产品中;

4.22mm的优势(D段750W时)基于设计者需求的轻便设计。角尺寸98mm。小型化的设计。有效地对应不断轻量,小型化的伺服马达;

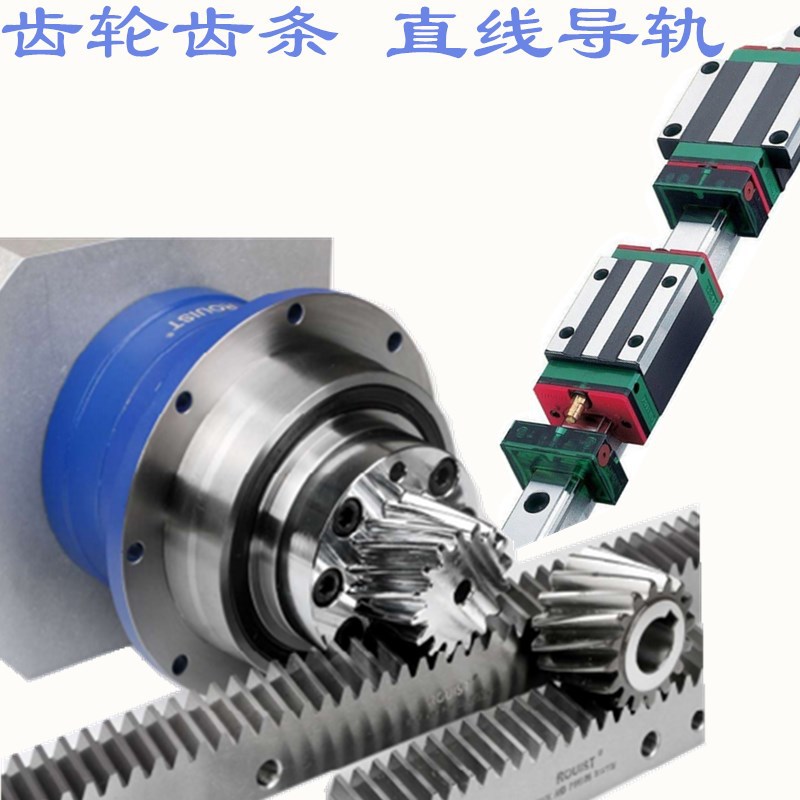

四:直线导轨、横梁、齿条

采用U71Mn38KG级新轨,经振动时效去除引力变形,控制精度为磨床精磨,齿条控制在负2丝以内,表面硬度为HB240-270.

齿条精度为7级,模数为2,中心跳动控制在负6丝以内;双边齿轮齿条传动,横梁采用焊接方梁结构,通过回火消除机械应力,横梁精磨导轨

2.6电控柜分立元气件

现在国内的厂家所用的电器柜大多是一体式的,步进、电路、系统都放在同一个柜子中。步进在工作中会产生很大的干扰电波,而长时间的干扰会给系统带来很大的后遗症。如:出现造成堵转丢步、死机等问题。虽然说同行中大多都采用了接地的方式,但是等离子电源干扰其实还是存在的。而我公司分体式的设计和一体式完全不一样,把原先的一个电器柜分为步进、电路、系统三个部分。不仅全部接地,而且系统侧采用进口屏蔽线。延长了系统的寿命。

2.7套料软件

1)手动套料:简便快捷,套料效率高

弧压调高:

12.适用范围:具有恒流特性的或在一定电压范围内具有恒流特性的等离子切割机的割炬高度控制,适用于绝大多数进口或国产机型。

13.接口全部采用隔离电路,具有抗干拢能力。

14.具有割炬防撞功能。在任何状态下割炬碰到钢板后,检测电路将动作使割炬提升到初始定位高度。

15.具有过弧压保护功能。当实际弧压低于设定弧压30V时(可调节),自动被取消,防止过引出线和过烧切割时,割炬碰到钢板上。

16.能通过面板LED显示设定弧压和实际弧压,方便操作者对设备的实时监控。

17.可进行保护冒定位的水下切割 (需订货时预订)

18.通过面板可进行割炬控制、起弧测试、初始定位高度和穿孔时间的调节。操作起来方便快捷。

逆变式 空气精细等离子CF100i

逆变式 空气精细等离子CF100i特点

切割各种金属材料,质量切割至15mm,最大切割厚度至20mm

气冷式割炬;

配合等离子数控切割机、机器人或其它自动化设备;

易损件的使用时间长,和旋转气节约喷嘴的穿孔方式;

2D或者3D全位置切割,直线、轮廓曲线,坡口至30°;

穿孔和孔切割;

逆变式 空气精细等离子CF100i电源

切割电流可以无级调节(20 - 100 A),特别是100A为100%暂载率

项目涉及到的相关技术问题由双方单位技术人员提供合理建议和意见,由双方项目负责人负责协商修改。

为了使我们的设计方案实用、使设备达到合理性能,如贵公司针对该项目有不同见解和异议敬请与我们相关负责人取得联系。

洽谈电话:13706866208

2)矩阵套料:包括行排,列排,矩阵套排

3)自动套料:全自动套料功能,套料效率高

4)交互式套料:自动套料中随时暂停可手动套料

5)余料套料:剩余钢板的重复套料,有效节省钢材

6)高效切割功能:任意零件的自动共边和桥接,减少预热穿孔,实现连续切割,提高切割效率