二氧化硫发生器,即自动燃硫炉,以精确计量硫磺燃烧量著称。燃烧硫磺产生的SO2气体,主要应用于化工、冶炼、食品等各行各业。近年来,由于国家对环境污染问题的重视,有重度污染隐患的传统燃硫炉,将逐步退出市场,取而代之的是符合环保要求的、新型自动化程度较高的自动燃硫炉。

一、产品特点

● 精确控制供硫,合理配风供氧,密闭空间输送,焚烧完全。

● 自动控制,人工/机械加料。

● 设备占地小,使用环境好,无污染。

● 可移动(小型SO2发生器)。

● 能耗低,节能保温。

● 无泄露,可在微正压和负压工况下正常使用。

● 无升华硫,燃烧充分,需定期清理灰烬。

● 以其较低的生产成本成为生产二氧化硫气体的主要设备之一。

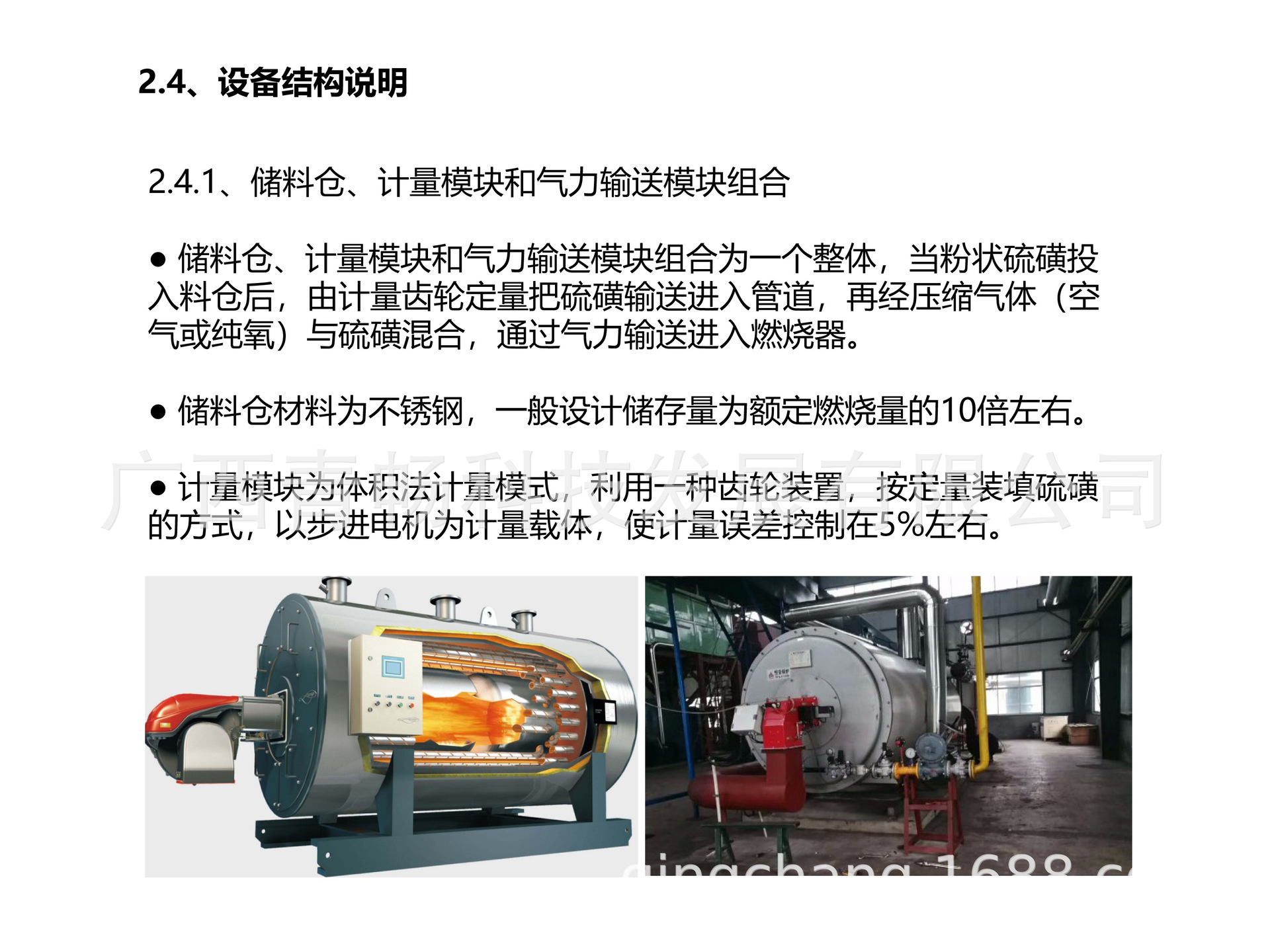

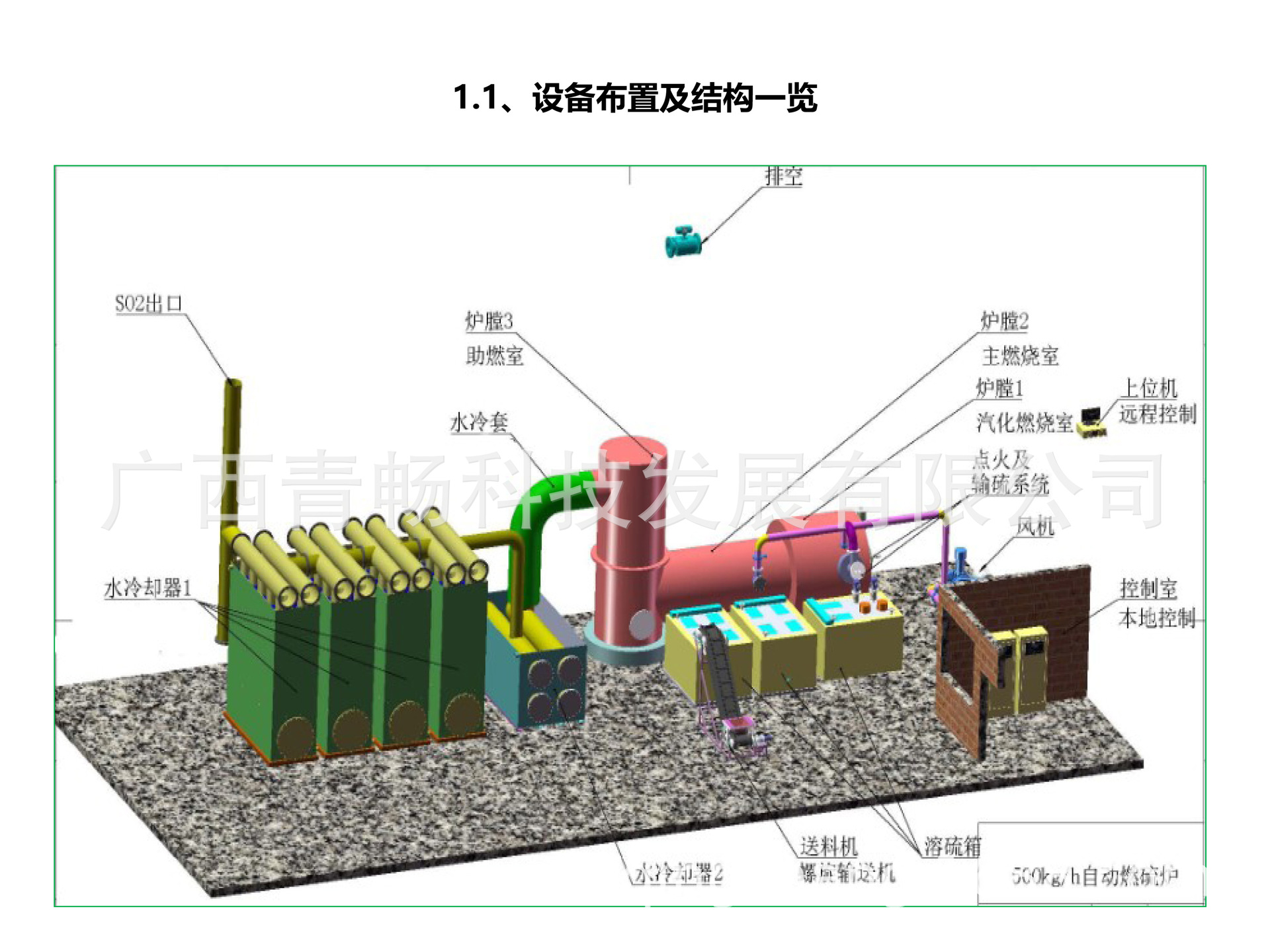

1.3、设备结构

▲大型自动燃硫炉由:硫磺溶解模块、计量输送模块、气化燃烧模块、配风系统、燃烧模块、冷却模块和控制系统等部件组成。

1.3.1、硫磺溶解模块

● 硫磺溶解模块由:溶硫箱、计量输送模块、幅射电热管喂料机和温控系统等组成。

●溶硫箱由人工或喂料机加满硫磺后,即可接通电源,通过电热幅射方式把硫磺加热至135℃左右,将硫磺溶解为液态;由温控模块控制电热温度,溶硫箱的保温功能,最大限度地保存热量,减少用电损耗。

●完全溶解后的液态硫磺,占至箱体容积的2/3时,即可进入运行状态。在运行中,硫磺在箱体中的使用情况,以人工视查为准,当液位降至箱体容积1/2位置时,需要继续添加硫磺,以保证系统的持续运行。

1.3.2、燃烧模块

▲燃烧模块由气化燃烧室、主燃烧室、助燃室和配风管路系统等组成。

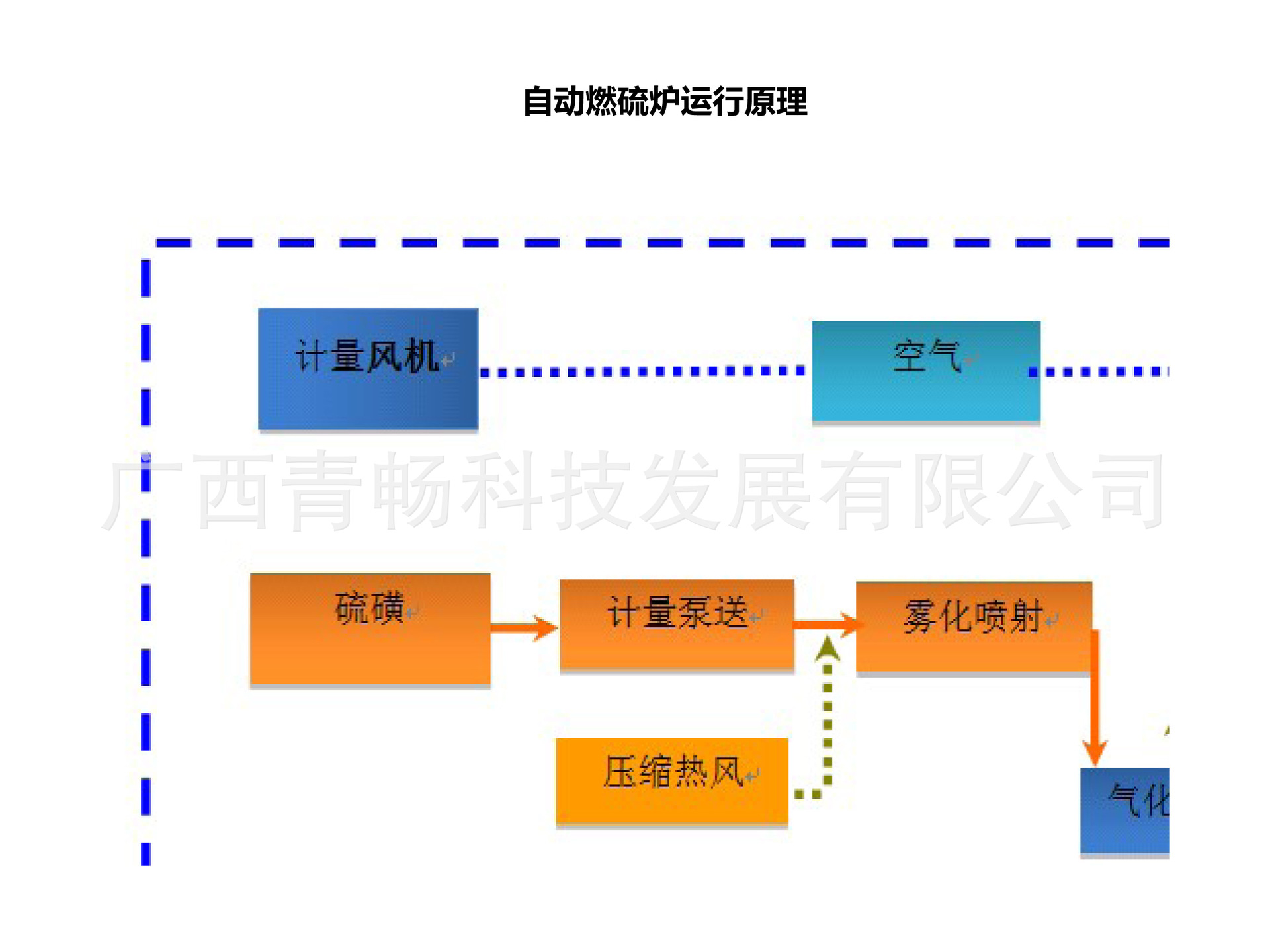

●气化燃烧室:液态硫磺由计量系统计量后经雾化喷枪输送进入气化燃烧室,同时配风系统启动,雾状的硫磺经高温点火后,在气化室内快速气化并燃烧部分硫磺。

●主燃烧室:高温形成SO2和升华硫的混合气体,进入主燃烧室;与主燃烧室的二次空气混合燃烧,混合气体将在这里充分燃烧。

●助燃室:由于管道负压的作用,在短时间内部分未能燃烧完全的混合气体,在助燃室继续完成燃烧反应,杜绝升华硫在管道内产生。

1.3.3、冷却模块

● 冷却系统由换热缓冲和换热冷却两个部分组成,冷媒为常温水。大型燃硫炉的硫气出口温度为800~900℃,经换热缓冲后的硫气温度为400℃左右,最后通过换热冷却器降温,得到符合工艺要求的硫气温度。

● 硫气冷却后,气体中的灰份会堆积在冷却器内部管道上,因此,每隔一定时间后,需要对冷却器行进清理工作。

● 硫气在冷却过程中,会有一定量的亚硫酸产生,亚硫酸对冷却器壳体的腐蚀伤害很大,因此,使用到一定时间后,就必须对冷却器进行更换。

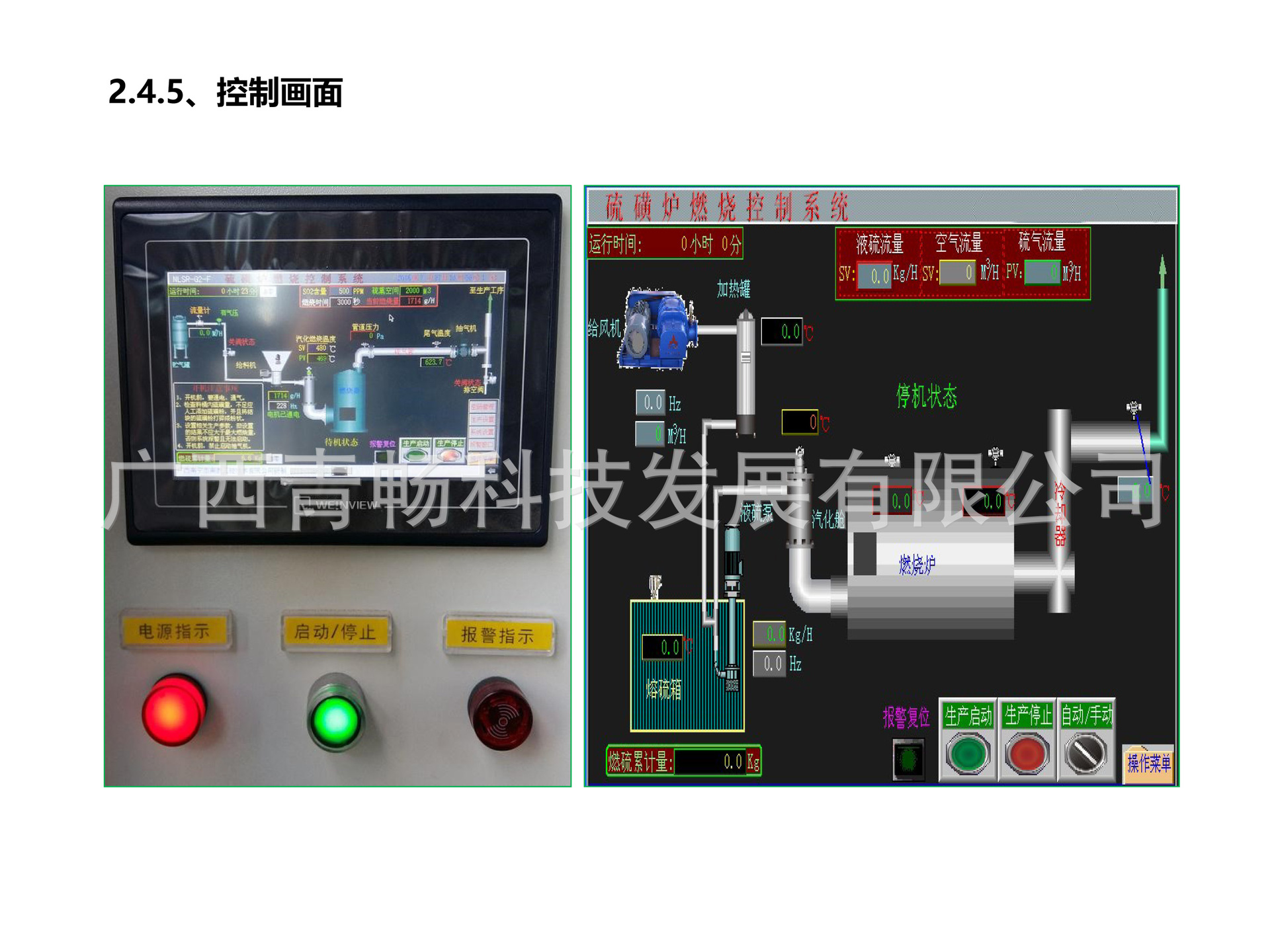

1.3.4、自动控制系统

● 现地控制系统:主控柜控制系统均采用高可靠性的PLC、变频器及电气控制器件,确保系统的运行稳定、可靠,延长设备的使用寿命。

● 采用自动控制,按工艺控制要求调整各项参数,以确保系统具备较高的运行可靠性。

● 人工设定参数后,系统自动跟踪工艺目标参数,即时匹配液硫与空气,确保燃烧效率高。

● 系统设置安全保护程序。实时监控各节点运行状况,具有完善的预警处理功能。可对燃烧温度、硫气温度、炉膛压力、管道压力等关键执行和反馈环节进行实时在线监控。

● 上位机控制系统:控制画面和参数与现地控制柜一致,可同步控制和监控设备运行,实现远程操作。