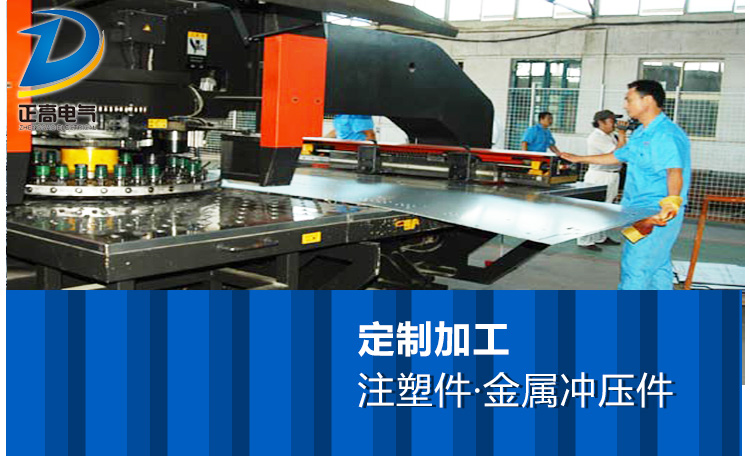

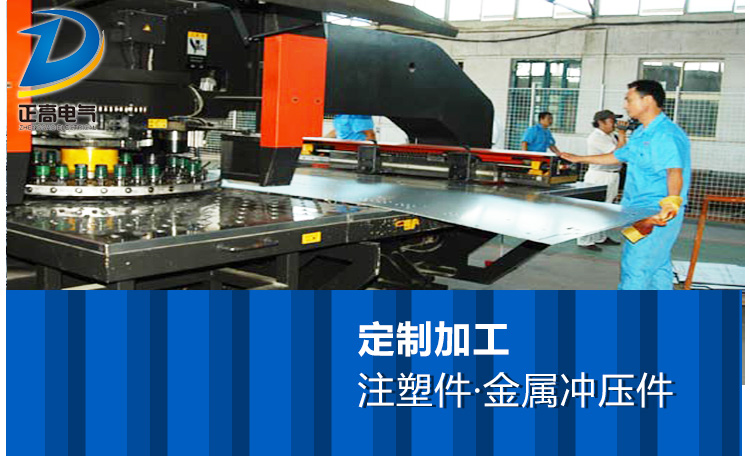

定制加工注塑件的应用范围:

淄博正高解说塑料件的选择主要决定于塑料的类型(热塑性还是热固性)、起始形态以及制品的外形和尺寸。制作注塑件一般采用模压、传递模塑,也用注射成型。层压、模压和热成型是使塑料在平面上成型。上述方法,均可用于橡胶加工。此外,还有以液态单体或聚合物为原料的浇铸等。在这些方法中,以挤出和注射成型用得最多,也是最基本的成型方法。

注塑生产加工是指委托方提供原料和模具,注塑加工厂家按照委托方要求制造注塑产品并收取加工费的业务。

塑料加工是一门知识面广,技术性和实践性很强的行业。注塑生产过程中需使用塑胶原料、色粉、水口料、模具、注塑机、周边设备、工装夹具、喷剂、各种辅料及包装材料等,这些给注塑车间的管理带来了很大的工作量和一定的难度,与其它行业或部门相比,对注塑车间各级管理人员的要求更高。

注塑生产需要24小时连续运作,一般为两面三刀班或三班制工作方式,注塑车间的工作间的工作岗位多、分工复杂,对不同岗位人员的技能要求亦不同。要想使注塑车间的生产运作顺利,需要对每个环节和各个岗位所涉及的人员、物料、设备、工具等进行管理,主要包括:原料房、碎料房、配料房、生产现场、後加工区、工具房、半成品区、办公室等区域的运作与协调管理工作。

注塑生产加工 - 注塑加工类型

1、橡胶注塑:橡胶注塑成型是一种将胶料直接从机筒注入模型硫化的生产方法。橡胶注塑的优点是:虽属间歇操作,但成型周期短,生产效率高取消了胚料准备工序,劳动强度小,产品质量优异。

2、塑料注塑:塑料注塑是塑料制品的一种方法,将熔融的塑料利用压力注进塑料制品模具中,冷却成型得到想要各种塑料件。有专门用于进行注塑的机械注塑机。目前最常使用的塑料是聚苯乙烯。所得的形状往往就是最后成品,在安装或作为最终成品使用之前不再需要其他的加工。许多细部,诸如凸起部、肋、螺纹,都可以在注射模塑一步操作中成型出来。

塑料加工 - 影响因素

塑料品种注塑加工成型过程中由于存在结晶化形起的体积变化,注塑加工时压力高,熔融料粘度差小,层间剪切应力小,脱模后弹性回跳大,故注塑加工收缩也可适量的减小,注塑加工时料温高、收缩大,但方向性小。

压力注塑加工时压力增大则熔融料受剪切作用大,流动性也增大,特别是PE、POM较为敏感,所以成型时宜调节注塑加工时的压力来控制流动性。成型时则也可控制料温,模温及注塑加工时压力、注塑速度等因素来适当地调节填充情况以满足成型需要。

注塑生产加工 - 注塑产品成型过程

注塑成型是批量生产某些形状复杂部件时用到的一种加工方法。具体指将受热融化的材料由高压射入模腔,经冷却固化后,得到成形品。

一、温度控制

1、料筒温度:注射模塑过程需要控制的温度有料筒温度,喷嘴温度和模具温度等。前两种温度主要影响塑料的塑化和流动,而后一种温度主要是影响塑料的流动和冷却。每一种塑料都具有不同的流动温度,同一种塑料,由于来源或牌号不同,其流动温度及分解温度是有差别的,这是由于平均分子量和分子量分布不同所致,塑料在不同类型的注射机内的塑化过程也是不同的,因而选择料筒温度也不相同。

2、喷嘴温度:喷嘴温度通常是略低于料筒最高温度的,这是为了防止熔料在直通式喷嘴可能发生的"流涎现象"。喷嘴温度也不能过低,否则将会造成熔料的早凝而将喷嘴堵塞,或者由于早凝料注入模腔而影响制品的性能。

3、模具温度:模具温度对制品的内在性能和表观质量影响很大。模具温度的高低决定于塑料结晶性的有无、制品的尺寸与结构、性能要求,以及其它工艺条件(熔料温度、注射速度及注射压力、模塑周期等)。

二、压力控制

注塑过程中压力包括塑化压力和注射压力两种,并直接影响塑料的塑化和制品质量。

1、塑化压力:(背压)采用螺杆式注射机时,螺杆顶部熔料在螺杆转动后退时所受到的压力称为塑化压力,亦称背压。这种压力的大小是可以通过液压系统中的溢流阀来调整的。在注射中,塑化压力的大小是随螺杆的设计、制品质量的要求以及塑料的种类不同而需要改变的,如果说这些情况和螺杆的转速都不变,则增加塑化压力会加强剪切作用,即会提高熔体的温度,但会减小塑化的效率,增大逆流和漏流,增加驱动功率。

此外,增加塑化压力常能使熔体的温度均匀,色料的混合均匀和排出熔体中的气体。一般操作中,塑化压力的决定应在保证制品质量优良的前提下越低越好,其具体数值是随所用的塑料的品种而异的,但通常很少超过20公斤/平方厘米。

2、注射压力:在当前生产中,几乎所有的注射机的注射压力都是以柱塞或螺杆顶部对塑料所施的压力(由油路压力换算来的)为准的。注射压力在注塑成型中所起的作用是,克服塑料从料筒流向型腔的流动阻力,给予熔料充模的速率以及对熔料进行压实。

三、成型周期

完成一次注射模塑过程所需的时间称成型周期,也称模塑周期。它实际包括以下几部分:成型周期:成型周期直接影响劳动生产率和设备利用率。因此,在生产过程中,应在保证质量的前提下,尽量缩短成型周期中各个有关时间。

在整个成型周期中,以注射时间和冷却时间最重要,它们对制品的质量均有决定性的影响。注射时间中的充模时间直接反比于充模速率,生产中充模时间一般约为3-5秒。

注射时间中的保压时间就是对型腔内塑料的压力时间,在整个注射时间内所占的比例较大,一般约为20-120秒(特厚制件可高达5~10分钟)。在浇口处熔料封冻之前,保压时间的多少,对制品尺寸准确性有影响,若在以后,则无影响。保压时间也有最惠值,已知它依赖于料温,模温以及主流道和浇口的大小。如果主流道和浇口的尺寸以及工艺条件都是正常的,通常即以得出制品收缩率波动范围最小的压力值为准。

注塑加工冷却时间主要决定于制品的厚度,塑料的热性能和结晶性能,以及模具温等。冷却时间的终点,应以保证制品脱模时不引起变动为原则,冷却时间性一般约在30~120秒钟之间,冷却时间过长没有必要,不仅降低生产效率,对复杂制件还将造成脱模困难,强行脱模时甚至会产生脱模应力。

淄博正高电气有限公司坐落于全国闻名的经济发达城市淄博市。淄博是齐国故都历史文化名城,世界足球起源地,同时也是集成智能模块的发祥地、汇聚地。

公司主要生产销售各类规格型号的集成晶闸管智能模块、蓄电池充、放电模块,电镀电源模块,励磁电机调速模块,电机限流软启动模块,调功晶闸管模块,稳流、稳压模块,固态继电器模块、桥臂模块、整流桥模块,以及配套分体模块使用的触发板、控制板、保护板,以及各种功能的控制柜等二百多种产品, 公司在提供高品质晶闸管智能模块的同时,还提供电力电子其它相关产品的设计、研发、生产等方面的服务,可根据用户需求进行产品的设计加工服务。

成型周期中的其它时间则与生产过程是否连续化和自动化以及连续化和自动化的程度等有关。

注塑加工 - 注塑加工18个不良现象产生原因及解决方法

不良现象

产生原因 解决办法

01.填充不足

①.注射压力不足 提高注射压力

②.充填速度慢 提高注射速度

③.树脂温度低 提高机筒温度

④.排气不好气体滞存 在未充填部加排气孔(长2-4mm,深0.015-0.02mm)

⑤.浇口过小 扩大浇口尺寸或缩短浇口流道的距离

⑥防逆流阀与机桶的间隙过大 检查阀的磨损

02.表面状态不好,无光泽

①.成型品密度不足 增加剂量,提高注射压力

②.充填速度慢 提高机桶速度

③.模具温度低 提高注射速度,提高模具温度(<140℃)

④.排气不好 充分排气

03.凹陷及空巢

①.成型品密度不足 增加剂量,提高注射压力,延长注射时间

②.树脂产生气体过多 实施充分的事前烘料(140-160℃,1-2hr)

③.壁过厚 最厚为6mm

④.热收缩大 降低机桶及模具的温度

04.内部裂纹

①.成型品冷却过快 提高模具温度,成型品取出后慢慢冷却

②.产生残留应力 降低注射压力,提高模具温度,降低冲填速度

③.壁过厚 降低壁厚并均匀化

05.翘曲

①.成型品冷却不均匀调整模具温度的平衡

②.成型品壁厚不均匀使制品的壁厚均匀化

③.填充过度减少剂量,降低注射压力

④.注射速度过快 降低注射速度

06.接合部强度不足

①.模槽部压力不足或模具温度过低 提高树脂及模具的温度,提高充填速度,提高注射压力,增加供料

②.模槽内空气滞留设排气孔或成型品外侧树脂溢流区

③.浇口位置不当更改浇口位置避开接合线发生在复合的部位

07.烧焦

①.气体滞留 加排气孔

②.树脂温度过高 降低机筒温度及充填速度

08.成型品在高温使用时尺寸稳定性差,刚性不足

①.树脂的结晶化不足提高模具温度、对成型品进行退火处理

09.顶模困难

①.脱模锥度不足加大脱模锥度、使用脱模剂

②.成型品残留在模心面模槽侧面锥度过小要加大、模槽研磨、稍切掉模心面底部

10.顶出部成型品破损及顶出不良

①.脱模鞘位置不适或脱模鞘的直径过小使脱模鞘作用平衡

②.成型品冷却不充分增加脱模鞘的直径、增加成型周期、降低模具温度、扩大脱模锥度

11.流道脱落困难

①.浇口护套不光滑将浇口护套研磨光滑

②.流道锥度不足增大流道的锥度

③.流道与喷嘴尺寸不当调整流道与喷嘴的尺寸

12.喷嘴溢流多

①.树脂含水量多充分进行事前烘料(140-160,2hr)

②.树脂产生的气体过多降低喷嘴及机筒温度、使用溢流防止阀

13.成品表面出现黑点

①.冷胶跑进成品内扩大冷胶井、提高喷嘴温度

14.飞边

①.模具锁模力不足提高锁模力

②.模具变形修理模具

③.物料流动速率过高选用流动性较低的料

④.注塑压力等工艺不当调整注射压力等工艺

15.熔接痕

①.注塑工艺设置不当提高料温、模温,调整注塑速度和压力

②.排气不良提高注塑压力,增设或扩张排气通道

③.腔内有异物清理模腔表面

④.物料流动性不足选用流动性较高的料

16.成型收缩大或有缩孔凹痕

①.注塑量不足,模腔填充不够增加注塑量

②.浇口尺寸太小,无法补料加大浇口尺寸

③.注射压力不足,物料进入量不够提高注射压力及保压压力

④.料温或模具温度过高降低料筒温度及模具温度

⑤.模具或制件设计不合理修改设计

17.表面粗糙浮纤

①.模具表面粗糙或结垢提高模具光洁度及清洁表面

②.原料中有易挥发性物质充分干燥原料

③.排气不良增设排气通道

④.模具温度过低提高模具温度

⑤.注塑工艺设置不当调整注射速度、压力和延长保压时间等

18.厚壁制件开裂

①.内应力过大调整成型工艺和后处理工艺

②.模具温度和注塑温度设置不当合理调整模温和注塑温度

③.润滑剂、脱模剂使用不当减少脱模剂用量

④.嵌件位置设置不当或未预热优化设计并对嵌件预热

⑤.材料选择牌号不对选择适用于厚壁成型的材料

定制加工注塑件的应用范围:

塑料件的选择主要决定于塑料的类型(热塑性还是热固性)、起始形态以及制品的外形和尺寸。制作注塑件一般采用模压、传递模塑,也用注射成型。层压、模压和热成型是使塑料在平面上成型。上述方法,均可用于橡胶加工。此外,还有以液态单体或聚合物为原料的浇铸等。在这些方法中,以挤出和注射成型用得最多,也是最基本的成型方法。