厂商 :住友五金材料有限公司

广东 东莞- 主营产品:

- 高碳素不锈钢

- 高弹力弹簧钢

- 航天航空铝合金

联系电话 :13686232525

商品详细描述

进口SK7弹簧钢 热处理60Si2Mn弹簧钢 50CrVA全硬高弹性弹簧钢带 65Mn半硬弹簧钢带 软态弹簧钢带 不锈弹簧钢 台湾中钢SK5高韧性进口弹簧钢 光亮65Mn弹簧钢棒 耐高温60Si2CrVA弹簧钢线 65Si2Mn弹簧钢丝

进口T9A琴钢线 耐磨弹簧钢线 回弹力60Si2MnA弹簧钢板 进口SK3高弹性弹簧钢丝

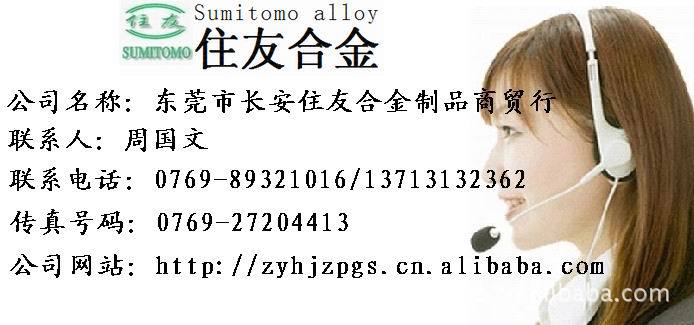

广东省东莞市长安住友合金制品有限公司专业批发进口弹簧钢、热处理弹簧钢、全硬高弹性弹簧钢带、半硬弹簧钢带、软态弹簧钢带、不锈弹簧钢、高韧性进口弹簧钢、光亮弹簧钢棒、进口耐高温弹簧钢、弹簧钢丝、进口琴钢线、弹簧钢线、弹簧钢板材、进口高弹性耐磨弹簧钢等;欢迎广大新老客户来电洽谈:0769-89321016 手机:13713132362 周先生

中国弹簧钢:65、70、65Mn、70Mn、55Si2Mn、55SI2MnB、55SI2MnVB、60Si2Mn、60Si2MnA、60SI2CrA、60Si2CrVA、55CrVA、60CrMnBA、55CrMnA、60CrMnA、60CrMnOA、30W4Cr2VA、70Si2CrA、55CrSiA;

台湾中钢弹簧钢:SK3、SK5、SK7、SKS51、S55C、S65C、SK85、SK4、SK85、T8A、T12A、T10A;

美国芬可乐弹簧钢:1065、1070、1084、1566、1572、9255、9260、5155、5160、4151、6150、51B60H;

德国撒斯特弹簧钢:C67E、CK67、C75E、CK75、C85E、CK85、C101E、CK101、38Si6、38Si7、46Si7、51Si7、55Si7、56Si7、65Si7、71Si7、60SiMn、51MnV7、54SiCr6、60SiCr7、67SiCr7、55Cr3、51CrV4、50CrV4、58CrV4、51CrMO4、45CrMOV6-7、52MnCrB3;

日本住友弹簧钢:SUP3、SUP6、SUP7、SUP9、SUP9A、SUP10、SUP11A、SUKP12、SUP13、S50C-CSP、S55C-CSP、S60C-CSP、S65C-CSP、S70C-CSP、SK5-CSP、SUP10-CSP;

英国弹簧钢:251A58、251A60、251H60、525A58、525A60、525A61、685A57、685H57、704A60、704H60、705A60、705H60、735A51、735H51、735A54、805H60、925A60、060A96、070A72、070A78、080A52、080A67、060A96、070A72、090A65、685A55、735A50;

欢迎新老客户来电洽谈!

弹簧钢简介:

用以製造弹簧或类似弹簧性能零件的钢类。具有高的弹性极限﹑疲劳极限(尤其是缺口疲劳极限)以及一定的衝击韧性和塑性﹐主要在衝击﹑震动等动载荷或长期週期性交变应力的条件下使用。所以在各种状态下工作的弹簧都要有良好的表面质量和较高的抗疲劳性能。在工艺性能上﹐需经淬火﹑回火的弹簧钢﹐应具有一定的淬透性﹐不易脱碳﹐过热敏感性低和塑性较高﹐在热状态下易於成形。製造小尺寸弹簧用的钢丝要有均匀的硬度和一定的塑性。

类别 弹簧钢按生產方法﹐可分为热轧弹簧钢和冷拉(轧)弹簧钢。热轧弹簧钢包括製造螺旋弹簧﹑扭力杆用的圆钢或梯形钢和製造板簧的扁钢﹔冷拉(轧)弹簧钢包括製造小规格螺旋弹簧的冷拉钢丝和製造发条以及各种弹簧片的冷轧钢带。合金弹簧钢中通常含锰﹑硅﹑铬﹑鉬﹑钨﹑钒和微量的硼﹐这些合金元素都可提高钢的淬透性﹐锰和硅固溶入铁素体中﹐可提高屈服强度。铬﹑钨﹑钒可以提高钢的弹性极限﹑屈强比和耐热性。按所含合金元素﹐常用的弹簧钢可分为以下几种﹕

碳素弹簧钢 价格低廉﹐用途广泛。如表面状态和热处理组织相同﹐疲劳极限并不低於合金弹簧钢。缺点是淬透性和屈服强度较低﹔截面较大的弹簧﹐油淬时不能淬透﹐水淬时容易开裂。如增加含碳量﹐虽能提高强度和弹性极限﹐却会降低衝击韧性和塑性﹐尤其是降低低温韧性。中国的碳素弹簧钢有65﹑70﹑75﹑85四个钢号。

单纯含锰弹簧钢 如65Mn﹐锰含量为0.90~1.20%。增加锰含量可提高钢的淬透性和强度﹐减小脱碳倾向﹔缺点是有过热敏感性和回火脆性﹐且易產生淬火裂纹﹐所以只适於製造各种小尺寸扁弹簧﹑圆弹簧。

硅锰弹簧钢 是主要的热轧合金弹簧钢种﹐中国有55Si2Mn﹑60Si2Mn﹑60Si2MnA﹑70Si3MnA四个钢号。硅含量为1.50~2.80%﹐锰含量为0.60~0.90%。钢中加硅可显著提高弹性极限和屈强比﹐提高回火稳定性﹔但易形成硅酸盐等夹杂物﹐增加脱碳敏感性。钢中碳和硅的含量均较高时﹐碳易於石墨化。这类钢广泛用於製作汽车﹑拖拉机﹑机车上的减震板簧和螺旋弹簧﹐以及要求承受较高应力的弹簧。

含铬弹簧钢 在国际上很通用﹐中国有 50CrMn 和50CrVA两个钢号。50CrMn由於含有1%左右的铬和锰﹐有较高的淬透性﹐脱碳倾向小﹔缺点是铬和锰均加重回火脆性的倾向﹐回火后需快冷﹐多用以製造截面较大的和较重要的板簧和螺旋弹簧。50CrVA钢具有良好的淬透性﹔加钒能细化组织﹐不易过热﹐并可提高钢的强度﹑韧性﹐降低缺口敏感性。这种钢脱碳倾向小﹐低温衝击韧性好﹐在较高温度下工作时﹐性能也较稳定﹐主要用於製造气门弹簧﹑安全阀弹簧和在较高温度下工作的弹簧。在50CrVA钢的基础上适当增加其他合金元素﹐能取得比上述两种弹簧钢更好的力学性能和淬透性。

硅含量为1.40~1.80%﹑铬含量为0.90~1.20%﹑钒含量为0.10~0.20%的60Si2CrVA钢﹐具有高的淬透性和低的过热敏感性﹐在塑性指标相近时抗拉强度和屈服强度高於硅锰弹簧钢﹐主要用於製作承受高应力的弹簧。

含钨弹簧钢 65Si2MnWA钢的钨含量为0.80~1.20%﹐与 60Si2CrVA钢一样﹐可用於製作承受高载荷的和耐热(≦350)﹑耐衝击的弹簧。合金含量较高的30W4Cr2VA钢是一种高强度耐热弹簧钢﹐有高的淬透性﹐主要用於製造低於500条件下使用的控制阀簧。上述几种钢的生產工艺较复杂﹐价格较高。

在高温条件下工作的弹簧﹐可选用耐热钢和耐热合金﹔在腐蚀介质工作的弹簧﹐应按介质的性质(氧化性﹐还原性)选用相应牌号的不锈钢。

弹簧淬火时常见的缺陷及防止措施:

(1)脱碳(降低使用寿命)--1、采用盐浴炉或拄制气氛加热炉加热。2、采用快速加热工艺。

(2)淬火后硬度不足,非马氏体数量较多,心部出现铁素体(产生和残存变形,降低使用寿命)--1、选用淬透性较好的材料。2、改善淬火冷却剂的冷却能力。3、弹簧进入冷却剂的温度应控制在Ar3以上。4、适当提高淬火加热温度。

(3)过热(脆性增加)--1、严格控制成型及淬火加热温度。2、加强淬火时的金相检验。

(4)开裂(脆性增加,严重降低使用寿命)--1、控制淬火加热温度。2、淬火时冷到250-300C时,取出空冷。3、及时回火。

提高弹簧质量的措施:

(1)形变热处理--将钢的变形强化与热处理强化两者结合起来,以进一步提高钢的强度和韧性。形变热处理有高、中、低温之分。高温形变热处理是在奥氏体状态下产生形变后立即淬火,也可与锻造或热轧结合起来,即热成型后立即淬火。形变热处理己应用于汽车板簧生产中。

(2)弹簧的等温淬火--对于直径较小或透透性足够的弹簧可采用等温淬火,它不仅能减少变形,而且还能提高强韧性,在等温淬火后最好再进行一次回火,可提高弹性极限,回火温度与等温淬火温度相同。

(3)弹簧的松弛处理--弹簧长时间在外力作用下工作,由于应力松弛的结果会产生微量的永久(塑性)变形,特别是高温工作的弹簧,在高温下应力松弛现象更为严重,使弹簧的精度降低,这对于一般精密弹簧是不允许的。因此,这类弹簧在淬火,回火后应进行松弛处理--对弹簧预先加载荷,使其变形量超过弹簧工作时可能产生的变形量。然后在高于工作温度20C的条件下加热,保温8-24h。

(4)低温碳氮共渗--采用回火与低温碳氮共渗(软氮化)相结合的工艺,能显著提高弹簧的疲劳寿命及耐蚀性,此工艺多用于卷簧。

(5)喷丸处理--划痕、折叠、氧化脱碳等表面缺陷往往会成为弹簧工作时应力集中的地方和疲劳断裂源。若用细小的钢丸高速喷打弹簧表面,不仅改善弹簧表面质量,提高表面强度,并使表面处于压应力状态,从而提高弹簧疲劳强度和使用寿命。

操作注意事项:

(1)热处理前检查表面是否有脱碳、裂纹等缺陷。这些表面缺陷将严重地降低弹簧的疲劳极限。

(2)淬火加热应特别注意防止过热和脱碳,做好盐浴脱氧,控制炉气气氛,严格控制加热温度与时间。

(3)为减少变形,弹簧在加热时的装炉方式,夹具形式和冷却时淬入冷却方法。

(4)淬火后要尽快回火,加热要尽量均勺。回火后快冷能防止回火脆性和造成表面压应力,提高疲劳强度。

质量检查

热处理前:

(1)钢材的轧制表面往往就是制成弹簧后的表面,故不应有裂纹、折叠、斑疤、发纹、气泡、夹层和压入的氧化皮等。

(2)表面脱碳会显著降什弹簧的疲劳强度,应按规定检验脱碳层的深度。

热处理后:

(1)肉眼或低倍放大镜观察弹簧表的不应有裂纹、腐蚀麻点和严重的淬火变形。

(2)硬度及其均匀性符合规定。大量生产时,允许用锉刀抽检硬度,但必须注意锉痕位置应不影响弹簧的最后精度。

(3)金相组织应是托氏体或托氏体和索氏体的混合组织。

(4)板簧装配后,通常还要进行工作载荷下的永久变形以及静载挠度试验。

相关产品推荐