|

第二章 实际案例讲解

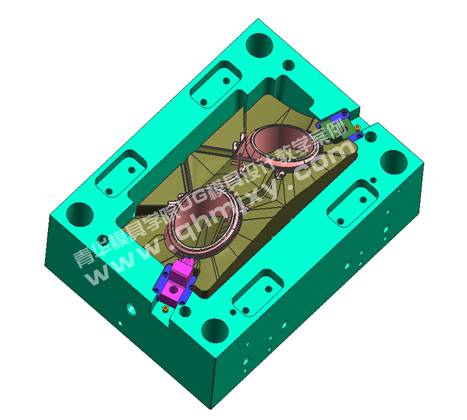

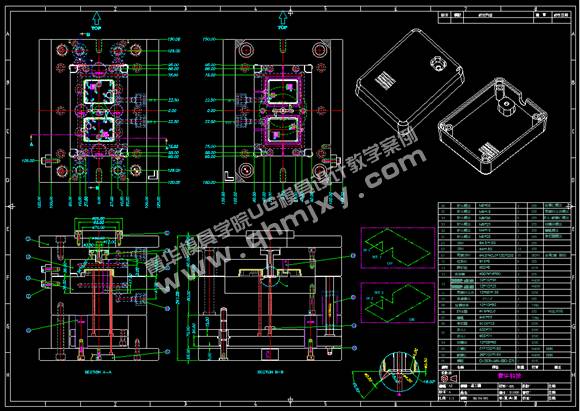

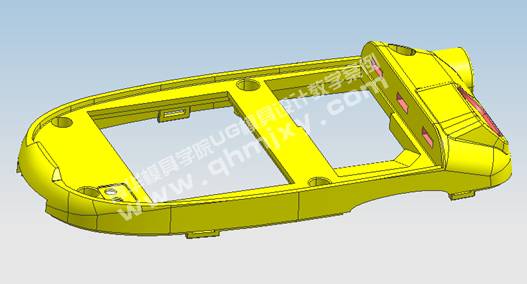

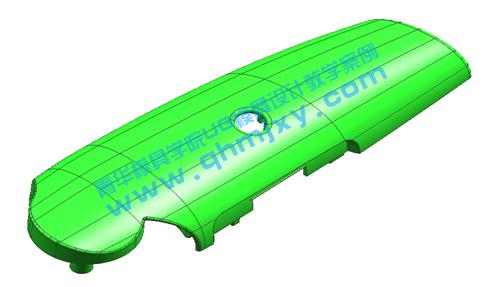

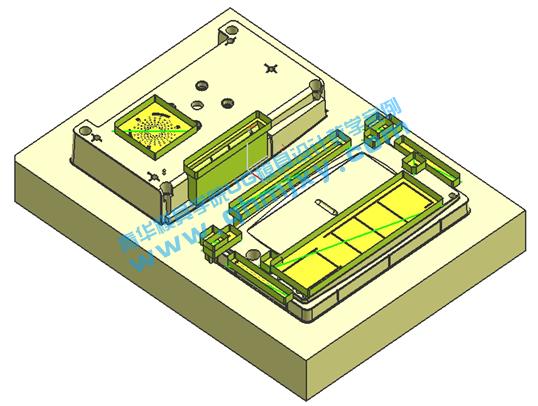

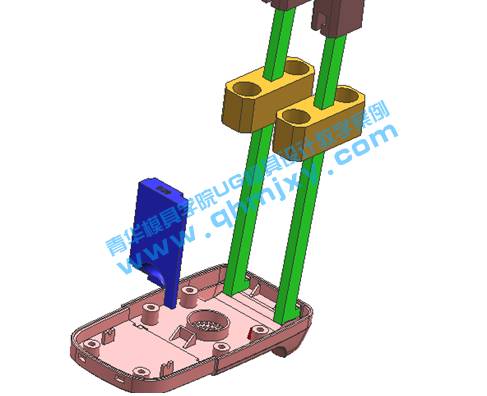

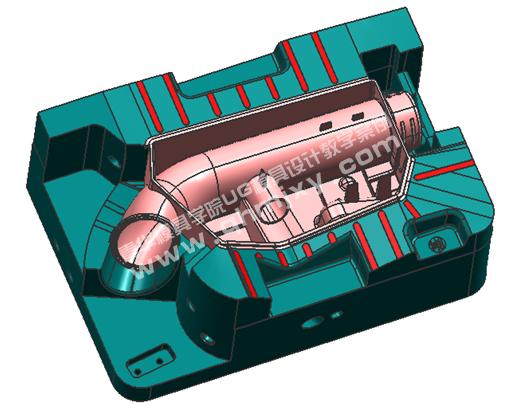

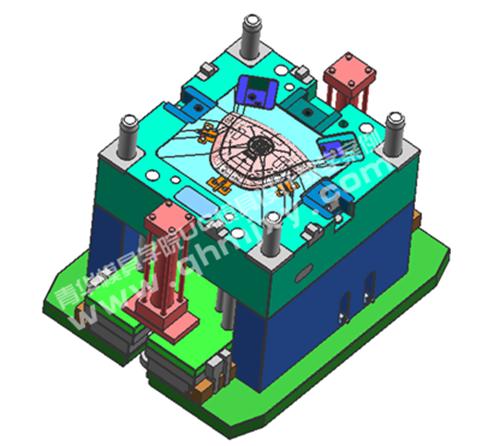

(一) 电器机壳(2D组立与3D分模结合的方式)

目的:用实例来让学员了解整套大水口模具设计的程序包括2D排位与3D分及用CAD出散件。

1)产品预案的DFM分析

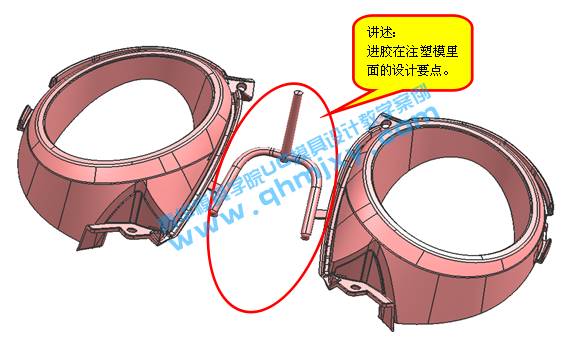

对产品的材料、颜色、壁厚、结构、拔模、进胶口的样式与大小确认、模架型的确认

2)详细讲解2D排位的规则及方法

把产品图从3D导出后的镜像,缩水,前后模摆放方式,图框的认识和标题栏与修改栏及备注的填写

3)模仁大小与模架规格的确定

4)2D图的打印及排布

5)分型面的确认与绘制

6)前后模如何分开的思路与方法

7)镶件的分析与拆分

8)司筒的认识与绘制

9)顶针的布局与绘制

10)运水的排布与绘制

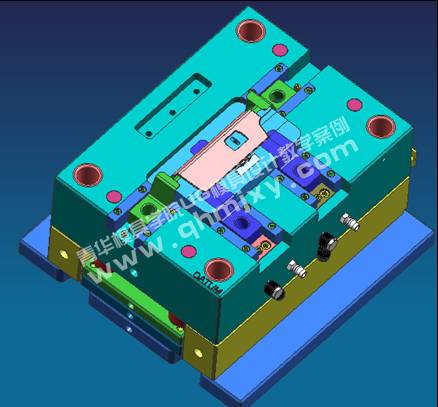

11)模架的调用方法与各参数的设置

12)从外挂或零件库调用标准件的方法

a. 外挂及零件库的使用方法讲解

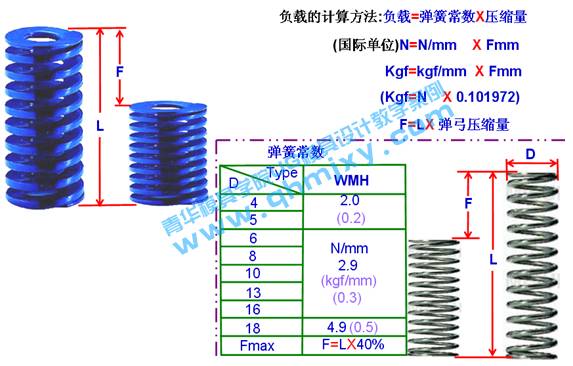

b. 各类标准件(如法兰、螺丝、堵头、唧嘴、弹弓、垃圾钉、限位柱等)的选用

13)模具材料及模架的订购

a. 毛料和精料的订购

b. 镶件线割料的订购

c. 订料单的填写

d. 模架的订制及提供给供应商的加工图样

14)BOM表的制作

15)顶针列表的用法

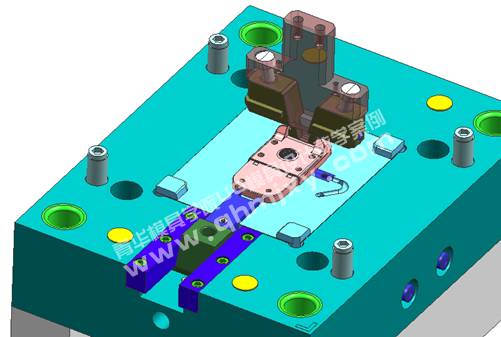

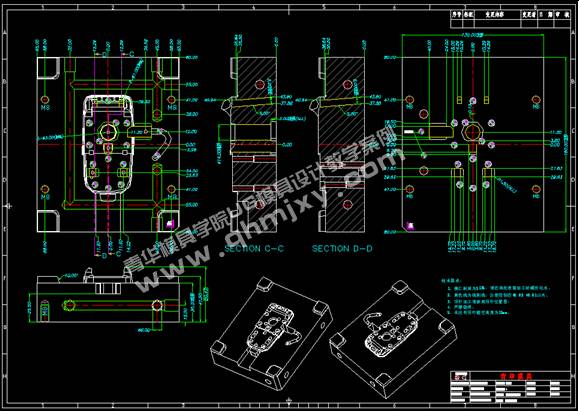

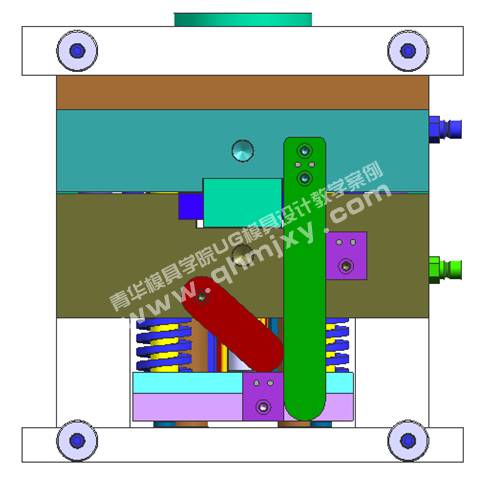

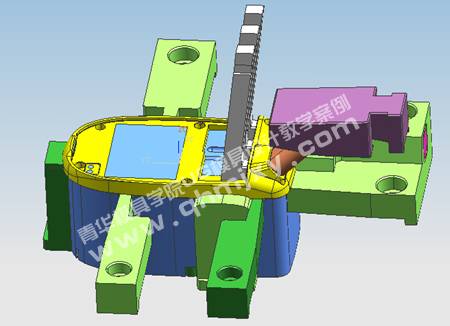

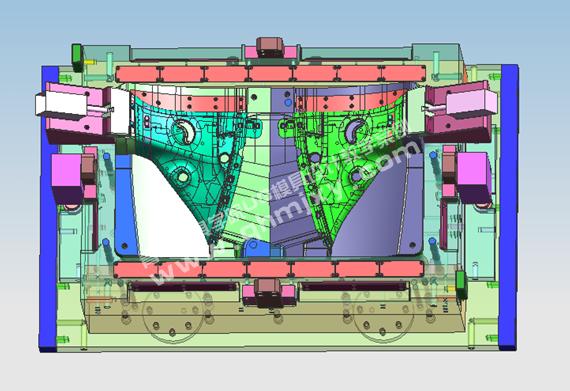

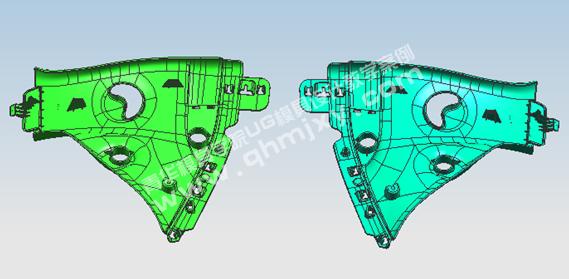

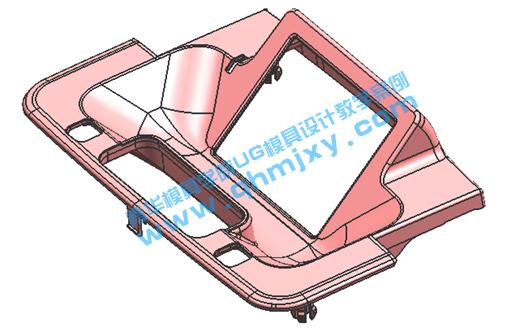

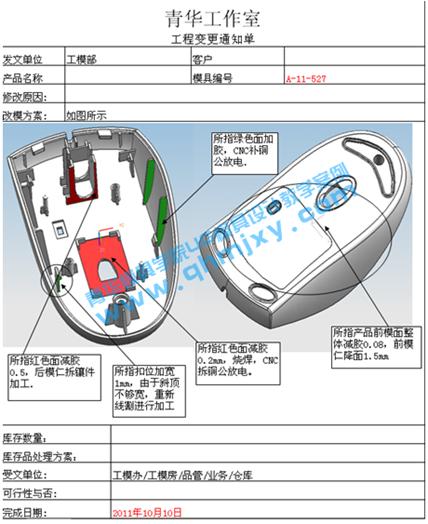

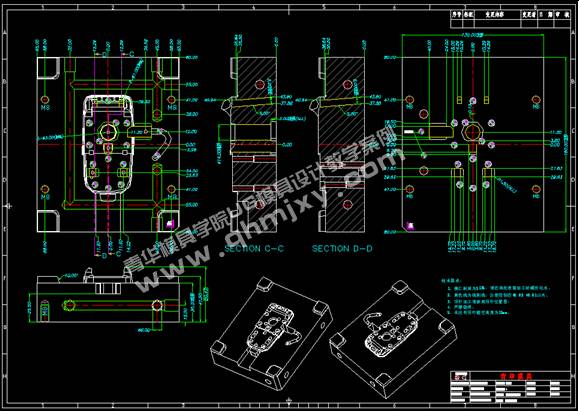

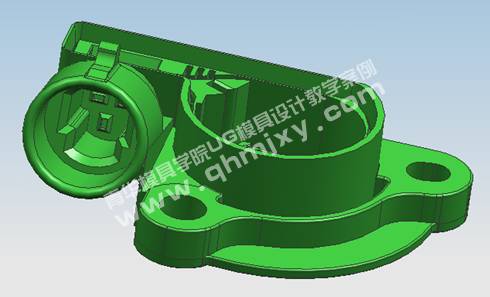

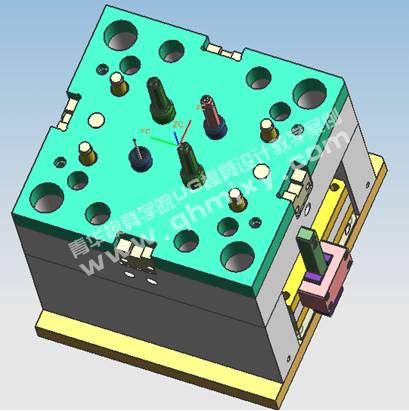

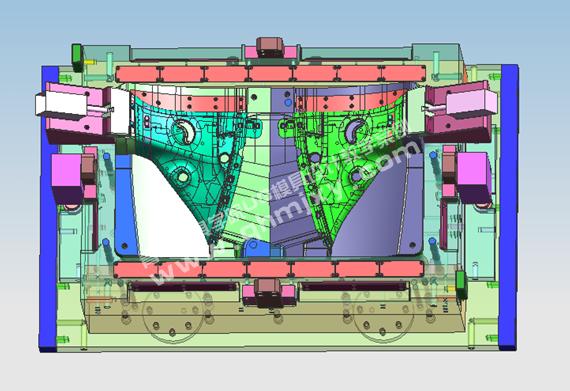

(二) 机壳类(2D组立与3D分模结合的方式)

目的:用实例来让学员了解小水口模具设计的程序包括2D排位与3D分型,结构上了解斜顶及滑块的动作原理及注意事项。

具体如下:

1)MPI分析

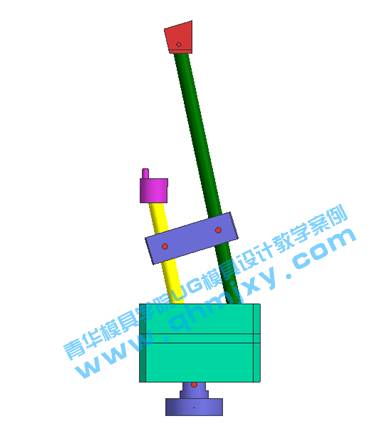

2)斜顶的运动原理与绘制

3)滑块的运动原理与绘制

4) 前模内行位运动原理与绘制

5)小水口模架的动作原理与控制方法

6)小拉杆与尼龙塞的布局与添加

7)绘制模具的线割图

8)小水口进胶的特点与绘制

9)斜顶与滑块材料选取与表面处理

10)细水口进胶的要点

11)细水口转大水口牛角进胶的要点

12)工程图的绘制,由3D出散件图(采用AUTOCAD标注的方式)

a. 内模及镶件的出图及标注

b. 斜顶及滑块散件图的标注

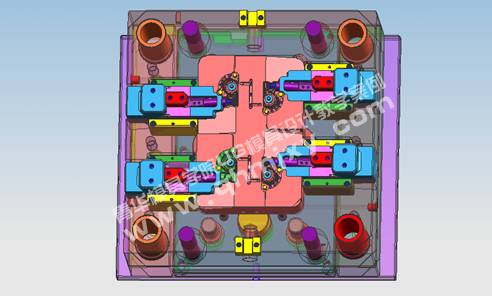

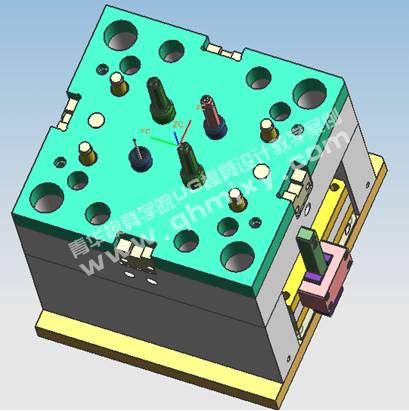

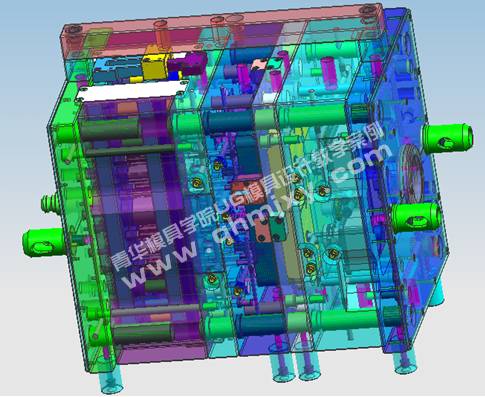

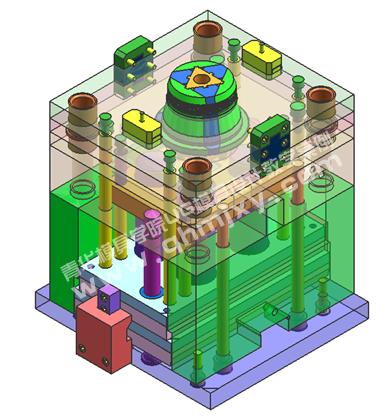

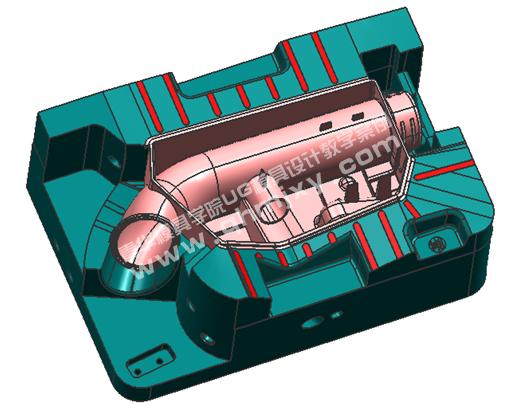

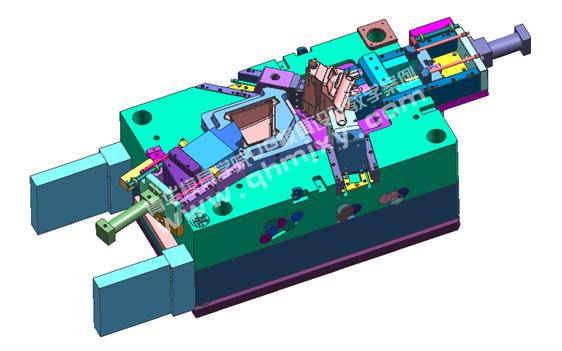

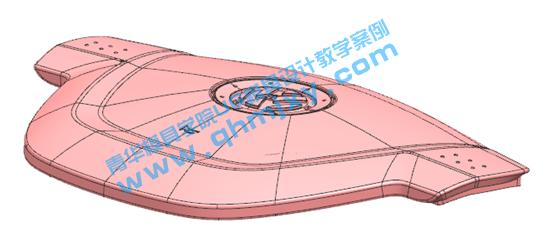

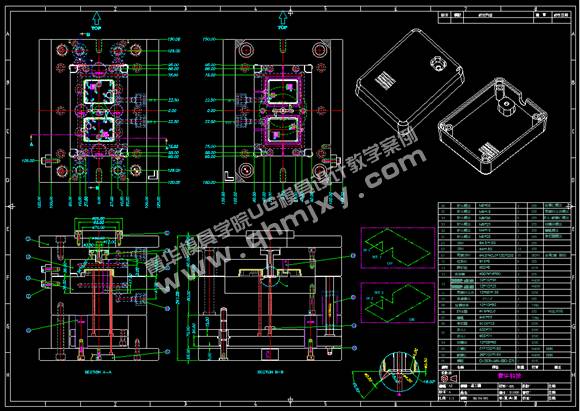

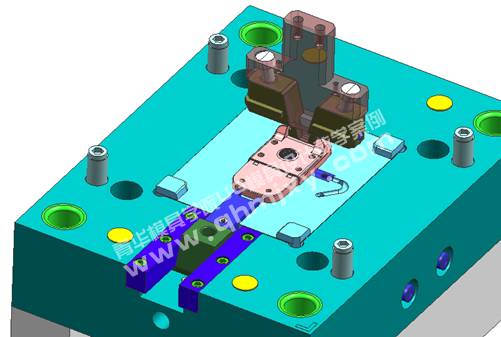

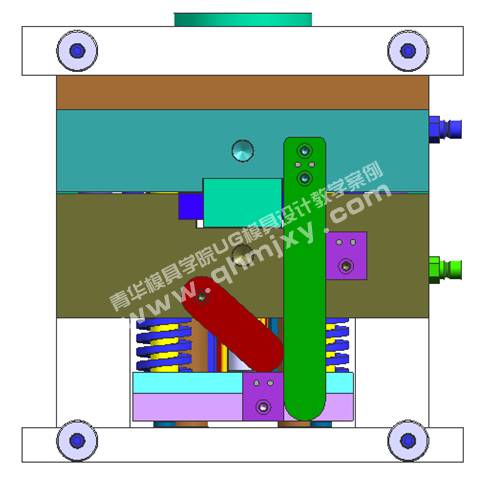

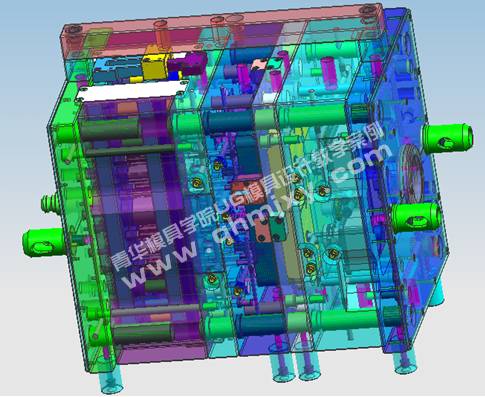

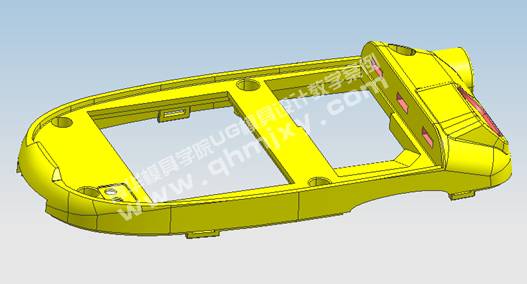

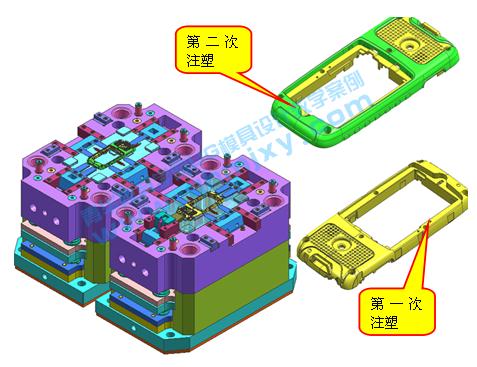

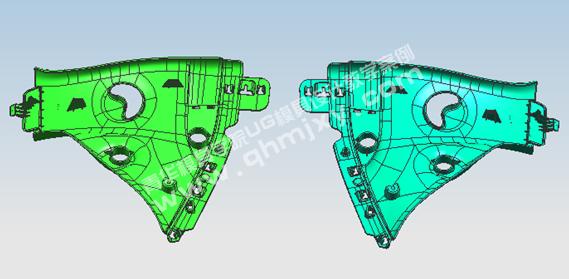

(三) 高端精密手机模(采用全3D的方式)

目的:用实例来让学员了解高端精密手机模的设计特点及全3D的设计方式。

1)手机模的现状简介

2)手机模的结构介绍

3)手机模复杂行位的分解

a.行位结构的组成

b.行位的驱动方式的选用:斜导柱,弯销,T块与T槽,油缸等

c.行位的导向方式的选用

d.行位定距方式的选用:限位螺丝,挡块,波子螺丝,各种限位器,行程开关等

4)手机模超薄斜顶的处理方案

a.斜顶结构的组成

b.斜顶的驱动方式的选用:顶针板,油缸等

c.斜顶的导向方式的选用

5)手机模碰插穿位的处理方案

6)强制复位设计要点

7)手机模3D模图的绘制技巧

8)对3D无参数模型的装配管理

a.将无参实体导入装配结构,以便于出散件图与存档

b.模具结构在装配状态下的操作与修改

9)用UG绘制模具的组立图

a. 对工程图标注样式的设置与运用

b. 对图框样板的制作与调用

c. 对图层控制各视图的显示,及各种视图的剖切方式,与标注方式的运用

d. 组立图所包含的组成要素

e.组方图中BOM表的制作

10)用UG绘制散件图

a. 模板类(如A板,B板,面板,顶针板等)的零件尺寸标注与公差要求

b. 模仁类(如前模仁,后模仁,镶件等)的零件尺寸标注与公差要求

c. 机构类(如行位,斜顶等)的零件尺寸标注与公差要求

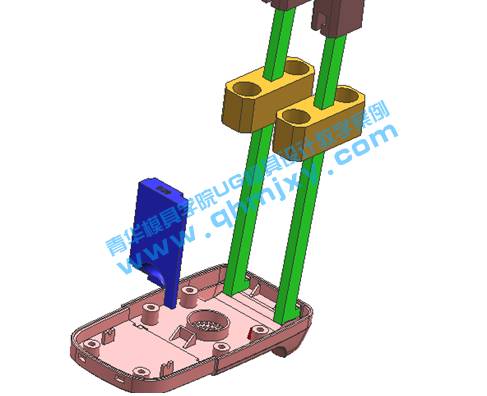

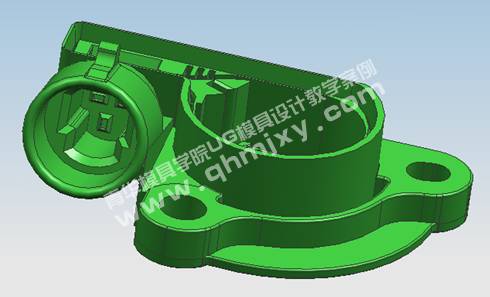

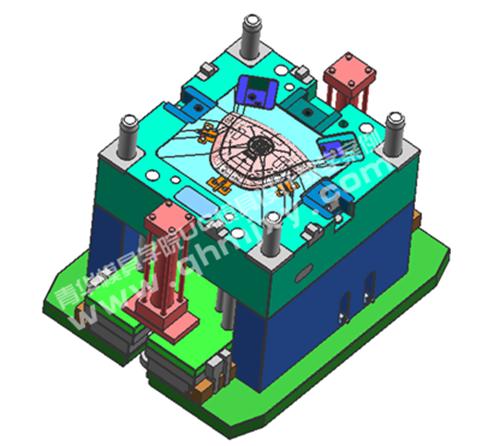

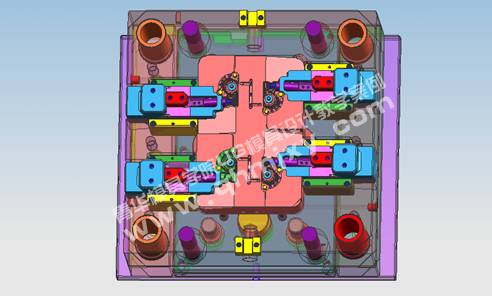

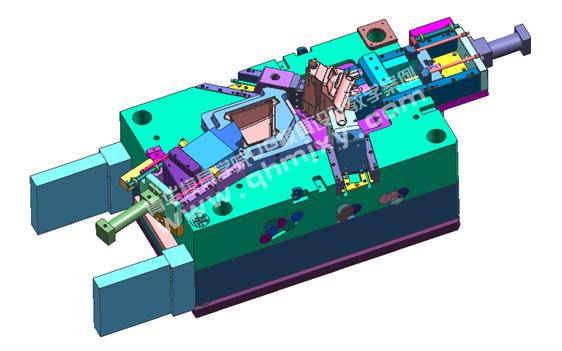

(四) 插件模与金属嵌件产品

目的:用实例来让学员了解一出多个产品模具设计的特点及Z轴方向斜滑块的角度与行程计算和有嵌件的插件模的特殊设计两次抽芯方案。

1、一套模具内出多个产品排布与相接处的处理方法。

2、斜滑块的角度与行程的计算。

3、客供图纸的消化与讲解。

4、形位公差的认识与应用。

5、DFM的讲解与制作方法。

6、嵌件模的特点。

7、两次抽芯的认识。

8、狗腿式拔块的特点与注意事项。

9、拔模的方法的注意事项。

10、热流道模具设计注意的事项及应用范围。

11、热流道的订购流程。

(五)盖子(二次顶出,推板)

目的:应用实例来让学员了解二次顶出的应用范围及控制方法,掌握推板模的特点。

1、了解二次顶出的应用范围。

2、掌握二次顶出的控制方法。

3、学习推板的连接及控制。

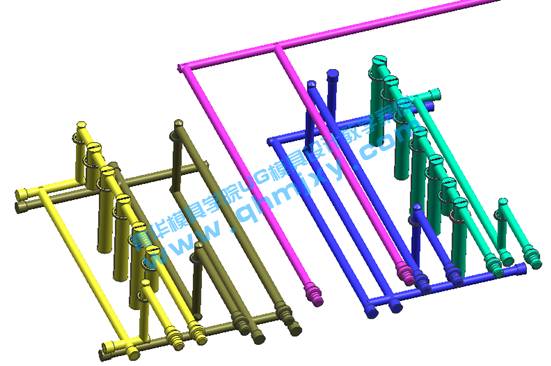

4、了解喷管冷却水路的应用。

(六)二次顶出模具(剃须刀)

目的:学习另一种二次顶出的应用。学习T形槽抽芯与承板模的应用。

1、掌握另一种二次顶出的应用。

2、了解增加承板的模具的应用。

3、学习内行位的绘制及应用。

4、了解直顶的应用。

5、T形槽抽芯的掌握。

6、了解Engel机的不同的模具安装及顶出方式。

7、了解特殊客户的模具标准(如PHILIPS)

(七)死倒扣(三次顶出模具)

目的:让学员了解三次顶出的控制方法及应用范围。

1、了解三次顶出的应用。

2、掌握三次顶出的特殊控制方法。

3、了解旋转抽芯的形式。

4、掌握每次顶出的行程计算方法及注意事项。

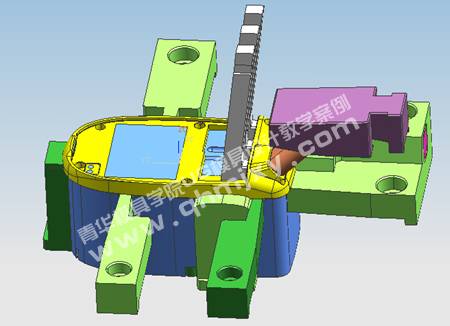

(八)前模行位与前模斜顶模具(手机主机底)

目的:让学员了解模行位与前模斜顶的使用场合及注意事项

1、了解前模行位的应用。

2、了解假三板模的应用。

3、了解前模斜顶的应用范围。

4、掌握前模行位的抽芯方法。

5、掌握前模斜顶的顶出与复位方式。

6、几次力的转换后行程的计算式。

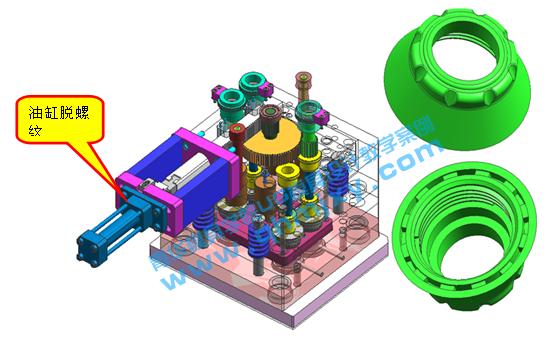

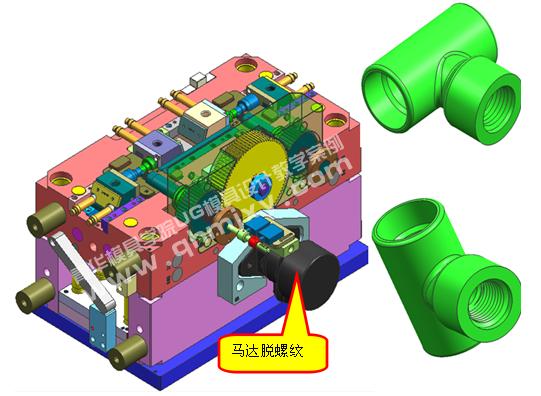

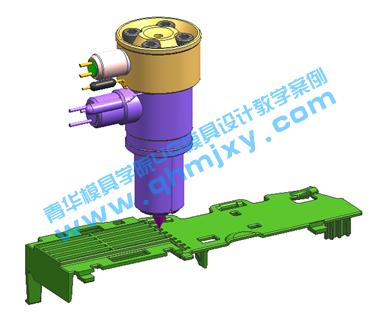

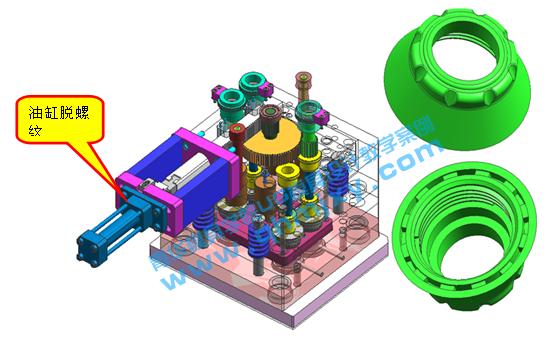

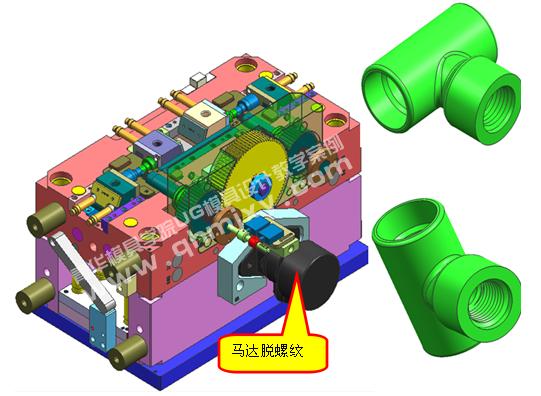

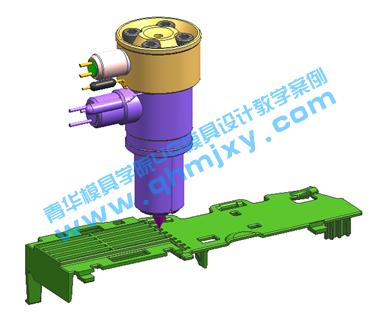

(九)自动螺纹抽芯

目的:让学员了解前内螺纹的出模方法及绘制方法。

1、手动脱螺纹方式。

2、油缸齿条脱螺纹方式。

3、液压马达脱螺纹方式。

4、螺牙行程的计算。

5、齿轮参数的计算。

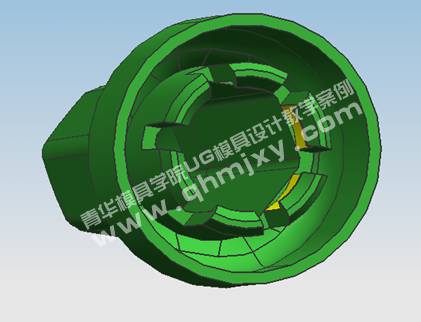

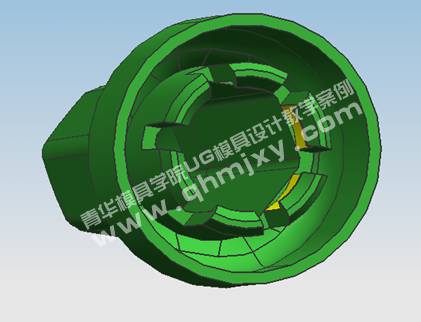

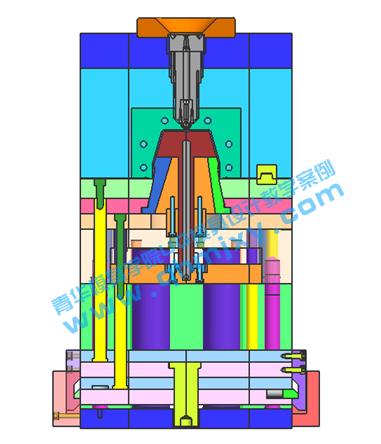

(十)缩呵模具(全圆倒扣)

目的:学习全圆倒扣特殊的出模方式。

1、全圆倒扣用到的二次顶出。

2、学习另一种二次顶出机构。

3、全圆倒扣内缩滑块设计注意事项。

4、全圆倒扣位的行程的计算。

5、另外两种全周倒扣的处理方法。

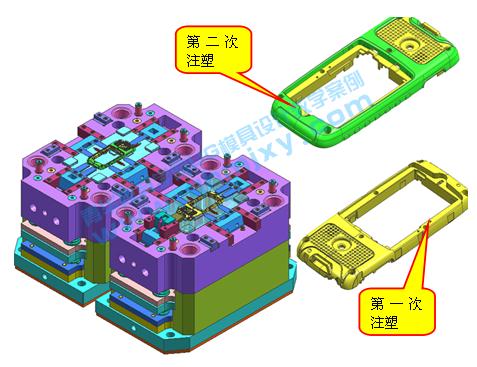

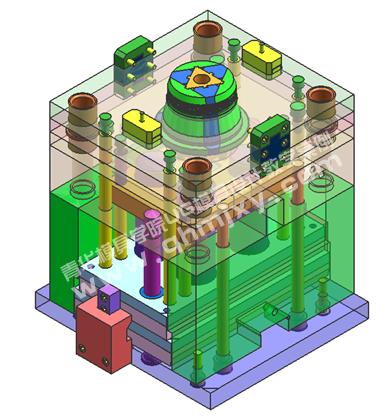

(十一)双色模

目的:掌握双色模具的设计方法。

1、了解双色注塑机的机型。

2、学习双色模具的工作原理。

3、学习双色模具设计的注意事项及绘制。

4、学习包胶模具设计注意事项。

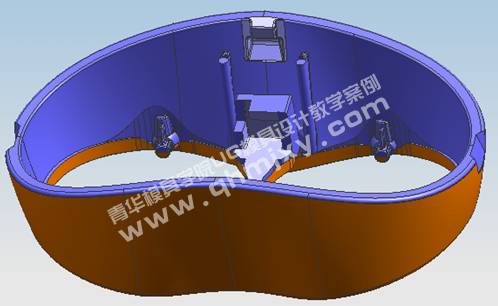

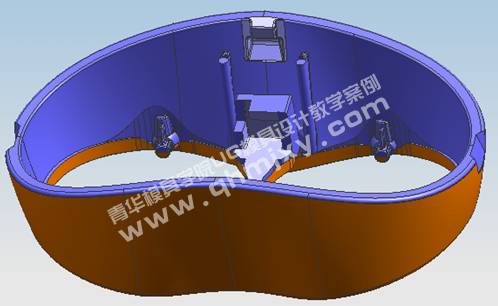

(十二)U型管模具结构

1、U型产品设计注意事项。

2、U型管开模顺序。

3、U型管抽芯方法。

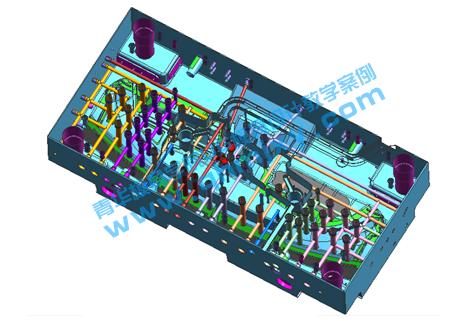

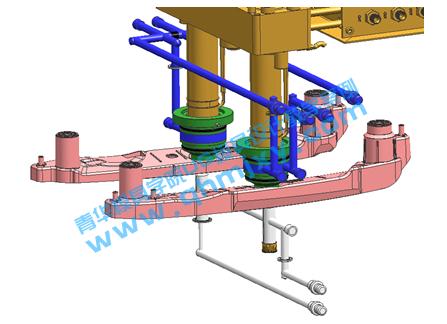

汽车模的专题

1. 汽车模具的认识与模具外型要求

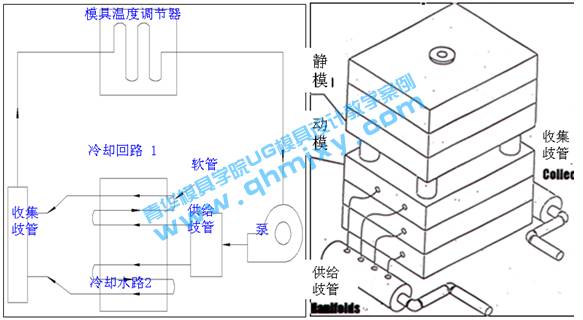

2. 热流道与冷流道进胶设计要点和模具冷却原理

a. 浇注系统的组成及能

b. 冷流道的设计要点

c. 热流道种类与设计要点

e. 冷却水路设计原则

f. 冷却水路样式

3. 分模面设计要点与排气系统的设计

a. 分型面的定义及形式

b. 设计分模面的注意事项

c. 塑胶产品分模拨模注意事项

d. 产品光洁度与模具抛光等级

e. 排气槽的主要作用与尺寸标准

f. 镶件排气

4. 实际案例讲解

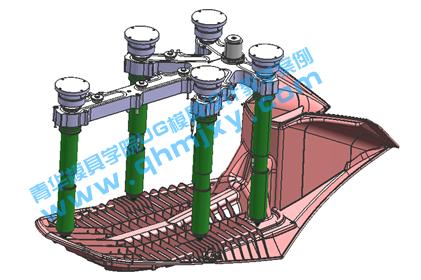

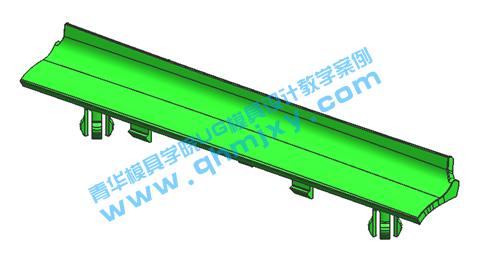

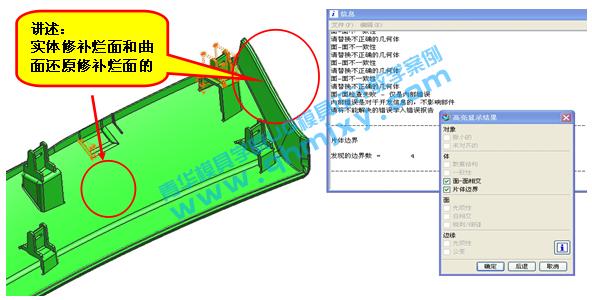

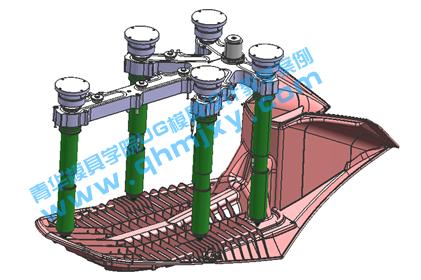

1)汽车内饰件(复杂曲面分型)

目的:用实例来让学员了解汽车模具的设计特点及复杂的曲面分型的方法。

1) 学习复杂分型面的分型方法。

2) 学习大型模具设计的注意事项。

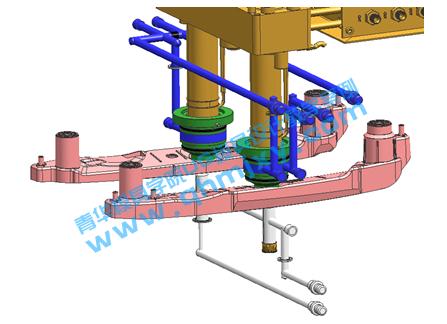

3) 了解油缸抽芯的特点。

4) 学习顶块顶出的特点。

5) 学习大斜顶的处理方法。

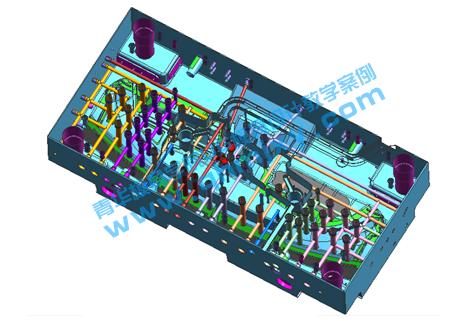

2)出口汽车模

目的:深入了解汽车模设计和出口模的特点。

1)掌握出口模的水路设计的特点。

2)汽车模分型的不同

3)汽车模顶出的不同。

4)隔热板,防尘板与吊模杆的作用。

5)行程开关,定位块,顶柱,计数器的作用及安装方法。

6)大型模具内模镶件的不同。

7)热流道进胶的特点。

8)熟悉DME与HASCO标准件。

9)出口模细节的处理。

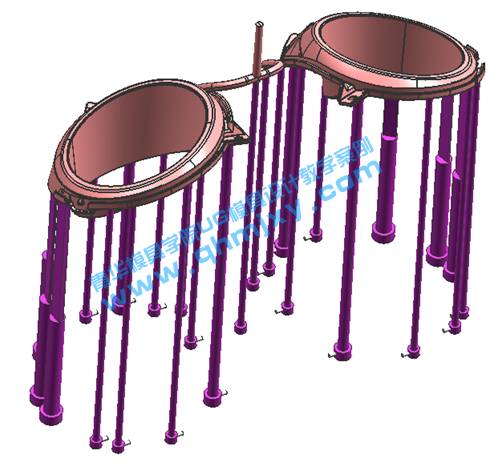

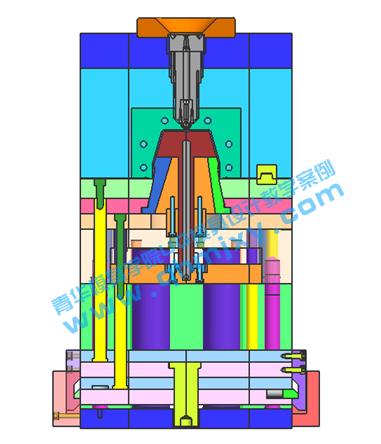

3)汽车安全气囊上壳(DME标准)

目的:用实例来让学员了解热流道和油缸顶出模具设计的程序包括2D排位与3D分型,结构上了解斜顶及滑块的动作原理及注意事项。

具体如下:

1)掌握DME标准的公制、英制和美制标准。

2)大模具进胶口的不同设计。

3)滑块和斜顶标准件的调用。

4) 大型模具平衡块的分布与设计。

5)边锁的配制要求。

6)油缸两次顶出的设计要点。

7)零件图出图标准与注意事项。

8)绘制模具的线割图。

|

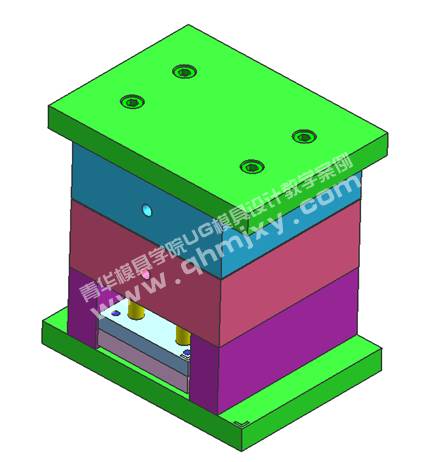

4、常用模具结构介绍和UG模胚调用

4、常用模具结构介绍和UG模胚调用